作者:丁显 1,2 冯涛 1,2 何广利 3 胡婷 3 刘延江 1,2

单位:1. 中国绿发投资集团有限公司,北京 100020;2. 都城伟业集团有限公司,北京 100020;3. 北京低碳清洁能源研究院,北京 102211 )

引用:丁显,冯涛,何广利等.风电光伏波动性电源对电解水制氢电解槽影响的研究进展[J].储能科学与技术,2022,11(10):3275-3284.

DOI:10.19799/j.cnki.2095-

4239.2022.0185

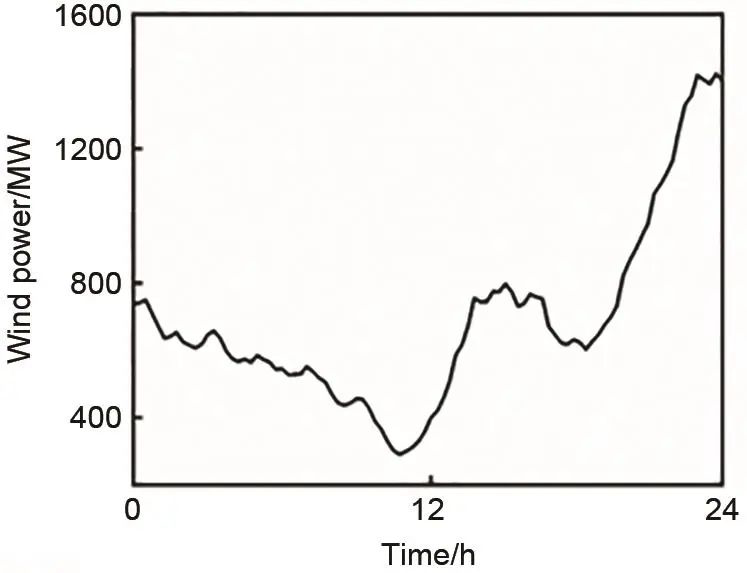

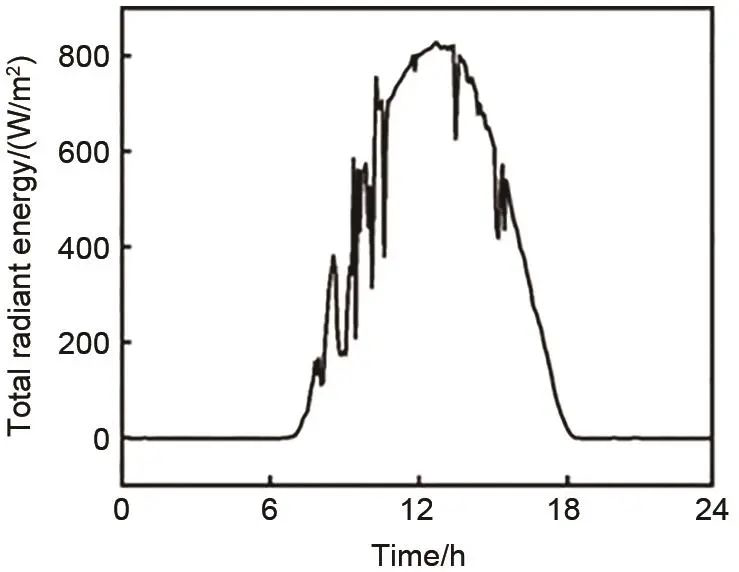

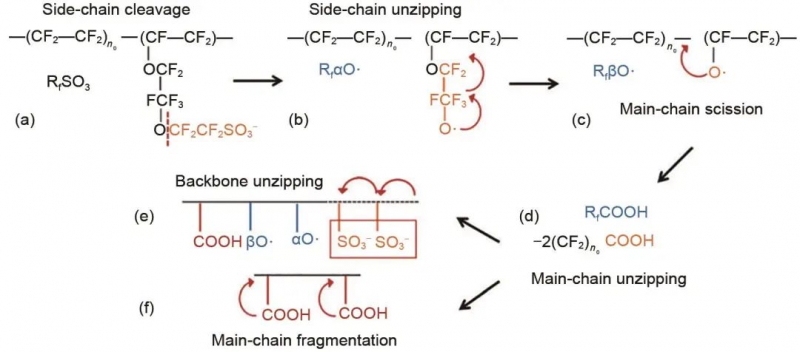

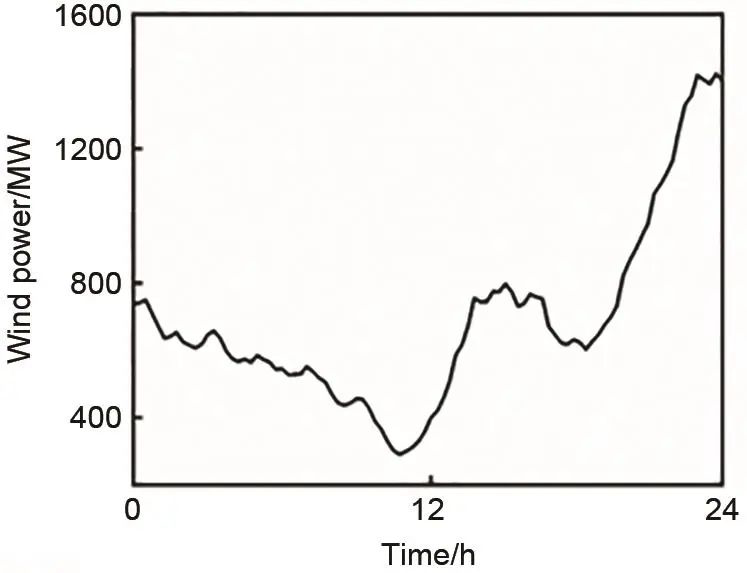

摘 要 通过可再生能源电解水制氢,用于交通、工业等亟需脱碳的领域,是实现绿色可持续发展的重要技术路径。可再生能源具有波动性特征,风电表现为实时随机波动,而光伏发电表现为较为规律的昼夜周期特性。当电解槽输入波动性电源时,电解槽电压和电流发生变化,电流变化幅度明显高于电压。本文综述了碱性电解槽和质子交换膜电解槽在波动性电源输入下的性能衰退机制和材料劣化机理。对于碱性电解槽,波动性电源变化在分钟级以下时,电解槽无法快速跟随响应,导致反应平衡和热平衡无法建立,可能产生电极催化剂溶解、聚集,隔膜机械损伤,电解液析出堵塞反应通道等现象,使得电解槽性能发生衰减。对于质子交换膜电解槽,电源波动性导致阳极催化剂溶解、迁移、沉积和聚集,隔膜由于局部热点和羟基自由基攻击发生降解,双极板发生溶解和氧化腐蚀,导致电解槽性能下降。基于波动性对电解槽的工况-材料-结构-性能影响规律,进行正向设计开发,研究缓解策略,提升电解槽抵抗电源波动性能力,从而增加可再生能源利用率,对于降低电解水制氢成本、推动规模化应用具有重要意义。关键词 电源波动性;电解水制氢;催化剂;质子交换膜;双极板利用可再生能源制氢,在交通、工业、供热等领域应用,替代柴油、天然气、煤炭等化石能源,是实现大规模碳减排的重要路径。据预测,至2050年,氢能在全世界范围发挥碳减排作用,将实现碳排放削减近20%。当前,可再生能源制氢最理想的方式是电解水,主要包括碱水电解(alkaline electrolyser,AEL)、质子交换膜水电解(proton exchange membrane electrolyser,PEMEL)、阴离子交换膜水电解(anion exchange membrane electrolyser,AEMEL)以及固体氧化物水电解(solid oxide electrolyser,SOEL)等技术路线。其中,AEL是目前应用最广泛的电解水制氢技术,单台制氢装机量达到5 MW以上,在国内外已实现成熟应用,总装机规模达到9 GW以上。PEMEL是近年来受到国内外普遍关注的一类电解水制氢技术,一方面,由于采用固态隔膜电解质,其欧姆阻抗显著下降,电流密度大幅提升,更加小型化,操作灵活;另一方面,致密的隔膜使得阴阳极串气更易控制,可实现电解同时对氢气加压,出口压力一般为AEL的2倍以上,应用范围更加广泛。PEMEL电解水技术目前正在进行MW级示范验证,但由于电解质为酸性,在阳极高电位下需要采用二氧化铱等催化剂,极板需采用二氧化钛镀金材料,导致贵金属用量大,有待进一步降低成本。AEMEL电解水技术是将AEL中的多孔隔膜替代为可传导氢氧根的致密隔膜,不再采用流动的碱液实现离子导通,它兼具PEMEL高性能和AEL低成本材料体系的优势,但目前尚未突破长寿命阴离子交换膜。SOEL在高温(>600 ℃)下进行水电解,由于水电解为吸热反应,当采用废热时,SOEL的电氢转化效率高,优势显著,但有待开发突破长寿命的陶瓷隔膜、电极和密封材料。影响可再生能源制氢经济性的因素,一方面是实现电氢转换的电解槽设备成本,另一方面更重要的是单位制氢电耗。当前,AEL和PEMEL等电解水技术一般要求运行在稳定或接近稳定的电力输入下以保障整体性能和可靠性,而可再生能源包括风能和太阳能具有波动性的天然特征,这导致可再生能源电力无法完全用于制氢,不利于实现可再生能源的有效利用,也无法最大化发挥氢能作为大规模长时间储能媒介的关键特性。因此,研究开发适应可再生能源电力波动性的电解水制氢技术具有重要意义。目前,AEL和PEMEL均能表现出一定的波动性负荷跟随能力,如允许在30%~120%比例的额定制氢功率区间内运行,但缺乏长期的示范验证。尤其是当输入电力波动性变化时,电解槽内温度、电位等参数发生瞬态变化,水或碱液等传质响应滞后,导致局部高温或高电势,可能对电极、隔膜等材料造成不可逆损害,从而影响制氢性能,削减电解槽寿命。基于此,本文针对可再生能源波动性电解水高效制氢需求,综述光伏和风电的波动性特征、AEL和PEMEL在波动性电力输入下的材料衰减机制,总结波动性电解水制氢技术的未来发展方向。风力发电的输出功率具有显著且无规律的波动性(图1),当用于电解制氢电源时,需要经过交流/直流和直流/直流变换,并且进行平滑处理。以比利时某装机容量为2578 MW的风电场为例,发电功率随时间不断变化,在全年发电周期内,功率变化范围为2.79~1996.74 MW,且具有随机性、波动幅度较大的特点。光伏发电也具有波动性特征(图2),这主要是由于太阳光随昼夜周期性变化,另外,天气的变化导致光照强度发生变化,从而也影响光伏发电功率输出。以澳大利亚DKA Solar Center装机容量为1.8 MW某光伏发电厂为例,发电功率表现出一定的规律性,其主要发电量集中在6—18时,并于中午时刻达到峰值826.94 W/m2。可见,风电表现为实时随机波动,而光伏发电表现为较为规律的昼夜周期特性。

图1 风力发电功率随时间变化

图2 光伏发电功率随时间变化

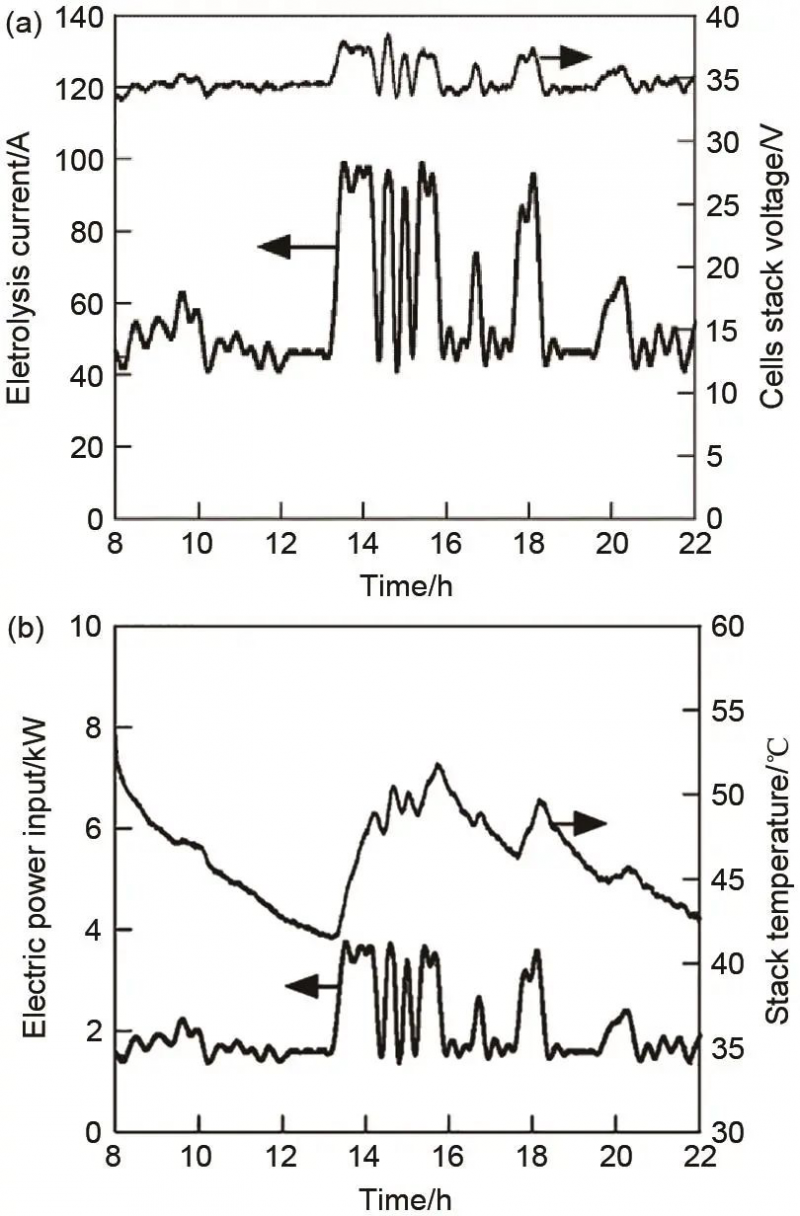

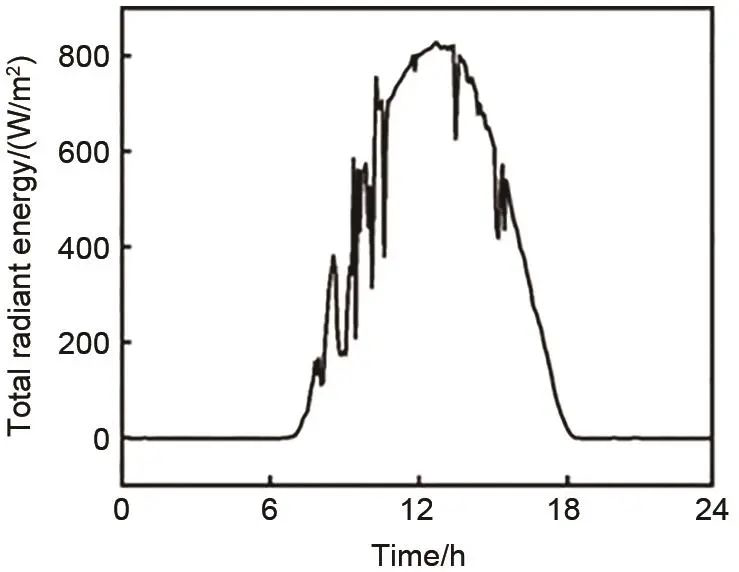

电解槽的输入电源一般控制在某个电压范围,当发生功率波动时,电流随之波动。图3(a)是某5 kW电解槽在电源功率波动条件下的电流和电压变化,电解槽输入功率波动时,电解电压发生小幅度变化,但电流发生了显著的振荡;当输入功率从低到高变化时,电解电压小幅度增加,电流快速增加。可见,当采用稳定电压的控制方法时,若电解槽输入功率发生波动,会导致电流发生剧烈变化,从而影响电解槽电极反应,使之偏离稳态工况。图3(b)是电解槽在电源功率波动条件下的温度变化,当电流快速增加时,电解槽反应区域的温度也随之增加。

图3 AEL在模拟风电波动性电源下的(a) 电流和电压以及(b) 温度变化情况

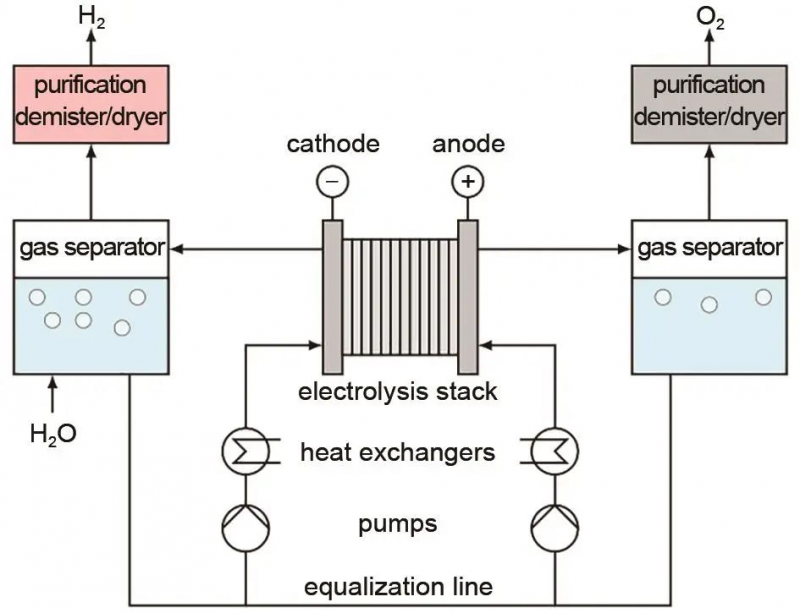

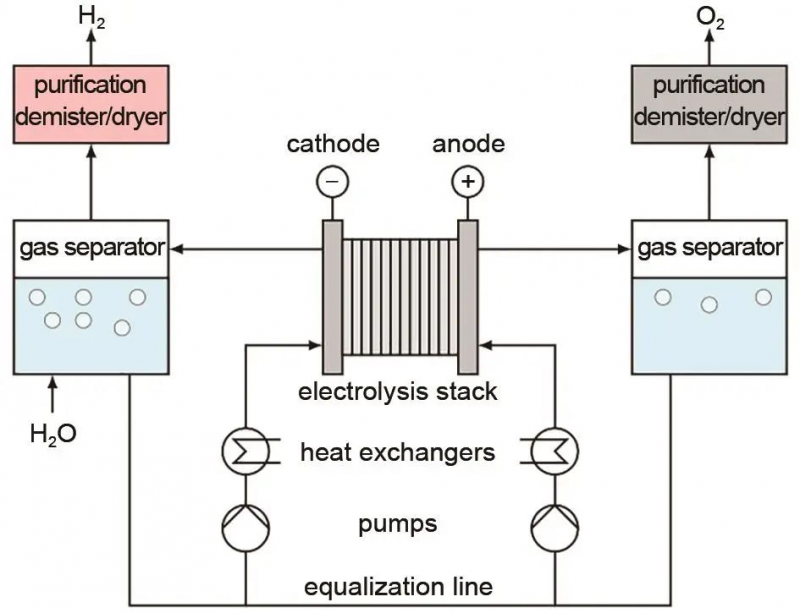

当电解槽发生电流的剧烈波动时,产气量随之发生变化。当电流瞬间下降时,阴阳极的氢气、氧气产量下降,由于电解槽内部存在阴阳极串气现象且渗漏量由隔膜气密性决定,当两极产气量下降时将导致串气后的浓度增加,尤其是对于氧气中的氢气含量,将随电流下降而升高,若电解槽在很低的电流下运行,很可能导致氧气中氢气浓度达到4%的最低爆炸极限,这是巨大的安全隐患。与此同时,当电流下降后,电解槽的产热量也随之下降,由于冷却系统无法快速响应,导致电解槽的温度也随之下降,造成电极反应速度变慢、电解效率下降。当电流瞬间上升时,阴阳极的氢气、氧气产量增加,在电极表面产生大量气泡,易覆盖催化活性位,导致催化反应阻力增大,过电位随之升高,表现为电解槽小室电压升高;同时,电解液或水在电极表面的供给滞后,导致大面积电极表面的反应不均,产生局部热点。Schnuelle等为AEL和PEMEL开发了一个电解槽模型,对来自德国西北部地区的光伏和风能输入数据集进行了分析,并对波动电力输入下的制氢进行深入评估。研究表明,制氢效率、电力利用率、气体产量和净生产成本等关键性能指标受瞬态功率变化模式和电解槽灵活响应能力的影响显著。AEL制氢系统流程如图4所示,包括AEL电解槽、气液分离器、碱液循环泵、干燥器、纯化装置等。AEL阳极析氧反应采用镍基或铁基催化剂,阴极析氢反应采用镍基催化剂,隔膜采用硅酸盐材料(如石棉,已被逐渐替代)或有机聚合物(如聚砜)等制成的多孔膜,电解液为30%的KOH溶液。电解液通过循环的方式进入阳极支持电化学反应,阴阳极产生的氢气和氧气伴随电解液循环带出电解槽,再经过水气分离后回收碱液,通过适当的补水,再回到阴阳极继续参与电解反应。电解反应进行过程中,阴极消耗水分,碱浓度提高;阳极消耗碱液产生水,碱浓度下降。

图4 AEL系统流程

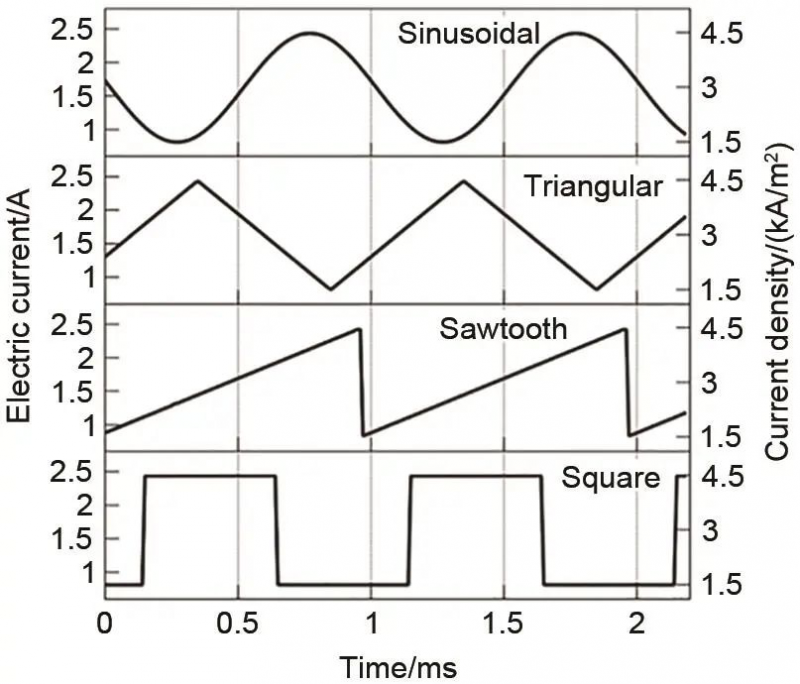

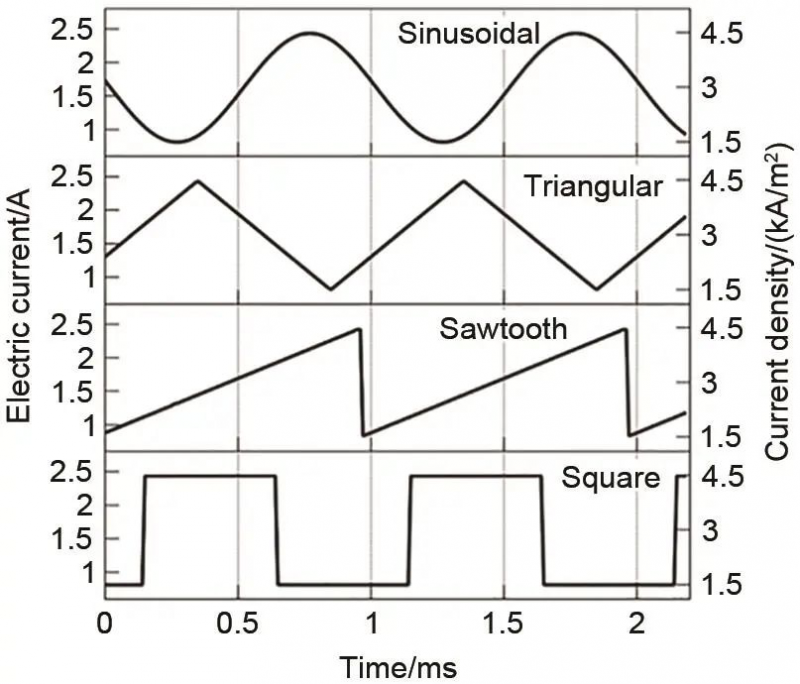

当电解槽与可再生能源直连时,不仅可以起到负载调峰的作用,从而实现大规模、长时效的氢储能,还能够起到调频等电力服务作用,因此电解槽在电源负荷变化状态下的稳定性和可靠性引起关注,尤其是对于电解槽频繁启停或输入脉冲式电源信号的场景,引起行业内相关人员的极大兴趣。电解槽输入电源可能在不同的频率范围内发生波动,这导致电解槽的性能受到影响(图5)。Dobó等研究了电流波动与AEL电解效率之间的关系,发现与相同电流密度下的稳定直流条件相比,在AEL上施加非稳定直流电流会导致电解效率损失(图6)。通过对不同的频率、振幅、电流密度和波形类型进行对比研究,结果表明AEL电解效率损失受电流波动的3个参数影响,即波纹系数、频率和平均电流密度。同时,直流电流的强烈波动还可能导致氢气与过量的氧气混合,由于电流波动,隔膜两侧的气体互串导致氢气或氧气纯度发生波动,在低电流条件下影响会加重。Ursuá等对风电和光伏电源输入下的AEL进行研究,发现其平均能效分别为77.7%和78%。

图5 电源波动性电源对AEL的影响

图6 施加在AEL上的几类电流波形

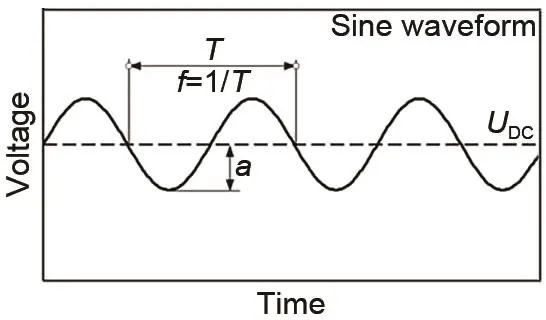

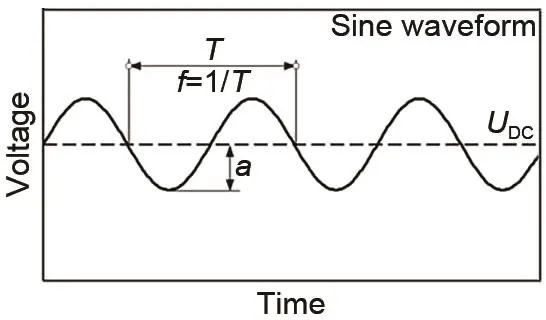

AEL的性能和效率也受到电源的电压波动影响。由于电压的波动,电极反应受到动态影响,电解性能和产气量随之发生变化。Dobó等对AEL进行研究,采用30%的氢氧化钾溶液通入不锈钢板中,组成一个封闭的电解池,对其施加正弦电压信号(图7),其振幅和频率可调整,频率在1~5000 Hz之间,电压值在1.4~2.8 V之间,分别进行了6512次持续15 s的实验。结果表明,在较大的振幅和频率下,AEL的电解效率降低。当电源波动较大时,通过简单的电压平滑可以提高AEL的电解效率,提高幅度取决于单元配置和输出信号的参数(频率、振幅和直流电压偏移值)。产生的气体含量随着振幅的增加和频率的降低而增加,如果频率保持较低,电解效率将随着信号振幅的增加而增加,直到平均电压值UDC=1.8 V。当平均电压值高于UDC=2 V时,电解性能会随着振幅的增加而降低。当UDC=2 V时,电解效率与频率密切相关,即使振幅很小(0.1~0.2 V)时,频率增加也会导致电解效率下降。

图7 电压的正弦波形特征图

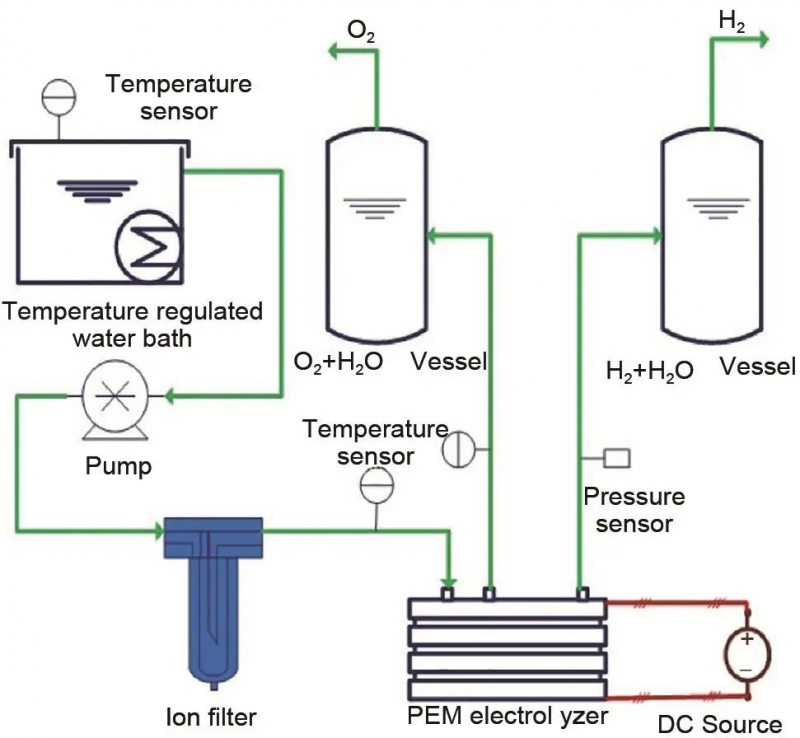

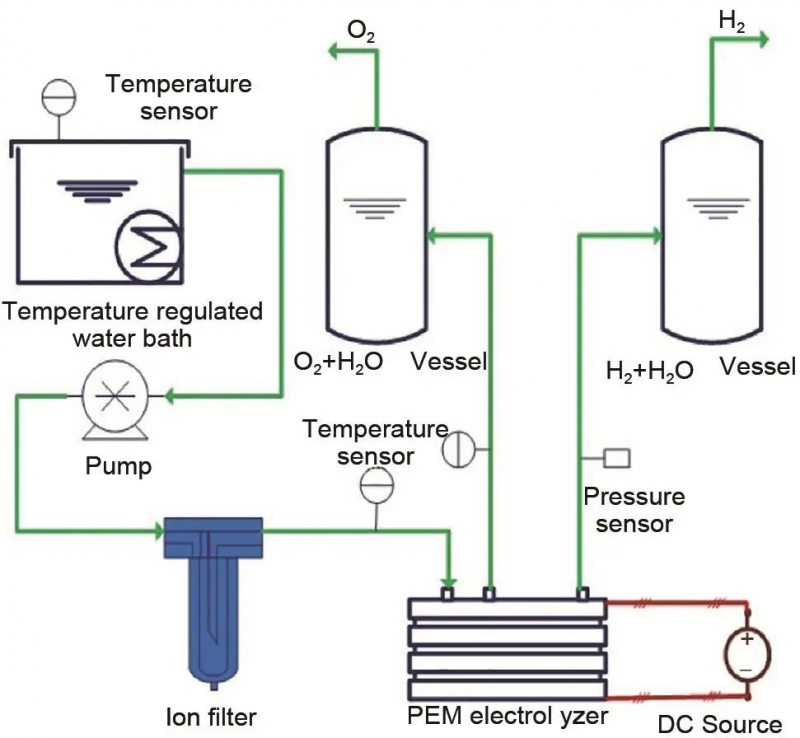

当采用波动性电源时,不断变化的电压和电流使得催化剂处于不稳定状态。研究表明,镍基阴极材料的表面和孔道内在电解过程中产生β-Ni(OH)2相纳米花,可能堵塞电极孔道,从而导致电极反应能力下降。输入功率瞬时波动时,电极内气泡产生速率发生变化,气泡的不稳定导致小室内气压发生波动,从而使得隔膜表面的环境应力发生变化,面临微观的往复波动;由于阴阳极产气量差异,若压差和液位调节不及时,在低电流和高液位压差下,应力趋于拉紧,其孔隙率和渗透率的降低可能导致隔膜性能的损坏,影响电解槽的使用寿命。当反应速率瞬时加大时,阴极电解液若补水不够及时,则导致碱液浓度过饱和,产生碱析出,堵塞流道或电极孔道,使得电极反应活性下降,电解效率降低。此外,随着输入功率的波动,电解槽两侧氢气和氧气产气量发生波动,导致电解槽两侧液位变化,需要电解槽内碱液液位平衡装置频繁启动,从而影响气动阀或电磁阀等部件的使用寿命,使得辅机功耗增加、综合电解效率下降。研究表明,当AEL处于频繁的瞬态工况下时,由于电极反应平衡和热平衡始终无法建立,导致电解效率显著下降,分钟级的输入电源波动,导致AEL性能发生快速衰减;若维持一个最小的基底负荷,且控制瞬态响应时间大于分钟级,即在负荷发生大幅变化时给予一个合适的稳态过渡,则AEL对频繁波动工况的耐受性显著增加。AEL由于采用碱性体系和铁、镍等材料,表现出比PEMEL更好的耐久性。目前,对于波动性加速AEL内部组件衰减的研究还未见较多报道,AEL面临的挑战主要包括:①构造合理的多孔电极,使气泡有效排出,从而减少欧姆降;②优化含镍、铁和钴的多孔合金催化剂,提高催化活性;③防止镍阴极中氢化物的形成和氢脆发生;④减少分离器的孔径以获得更高的纯度。2.3.1 波动性电源对PEMEL效率与耐久性的影响目前对PEMEL耐久性的研究主要包括3种工况:恒流工况、波动工况和启停工况。对恒流工况的研究已有较为明确的结论,例如Sun等进行了大量研究,发现高电流密度会加速组件的氧化,并导致PEMEL的性能下降。在恒流条件下,催化剂仍能保持较好的耐久性。然而,这种工况不能很好地反映PEMEL实际应用工况。由于PEMEL需要相对较低的电压和较大的电流,制氢电源中的整流器通常采用晶闸管和二极管。然而,对线路频率进行切换时,会对供电电流和电压产生谐波,进而导致在水电解过程中产生额外的热损失。制氢电源通常由AC-DC和DC-DC转换器组合而成,根据转换器拓扑,这可能会产生电流波动。Järvinen等通过向PEMEL提供各种波形来测试电源波动性,以便进一步研究电源波动性对PEMEL的影响。Henning等研究了不同波动电流对PEMEL系统效率的影响,结果表明,任何波形的波纹系数增加时,功耗都会增加;随着波纹频率的增加,功耗会降低,而外加电流的波形对系统效率没有影响。目前,对脉动荷载条件的研究相对有限,结论也存在分歧。一些研究表明,中高电流密度的波动对耐久性几乎没有影响,甚至可以减轻孔隙堵塞造成的可逆损耗。张萍俊比较了恒定电流条件和波动负载条件下,以0.4 A/cm2作为操作电流密度时PEMEL的耐久性测试结果,发现500 h后衰减率基本相同。Lettenmeier等讨论了动态操作过程对PEMEL的影响,发现电流的动态变化对性能没有明显影响。Rakousky等进行了1000 h的耐久性试验,发现定期中断或减少电流甚至可以有效提高PEMEL的耐久性。PEMEL系统包含PEM电解槽、循环泵、气液分离器、温度传感器等装置(图8)。PEMEL阳极析氧反应采用Ir、Ru基贵金属催化剂,阴极析氢反应采用Pt/C催化剂,电解质为全氟磺酸隔膜。在稳态操作条件下,去离子水从阳极进入电解槽,发生反应时,阴阳极产生的气体带出部分水分,经水气分离后回收部分去离子水,再补充后回到电极继续参与反应。

图8 PEMEL系统流程

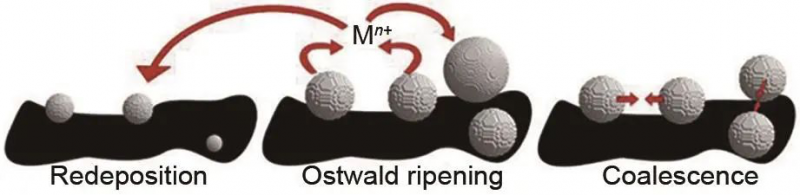

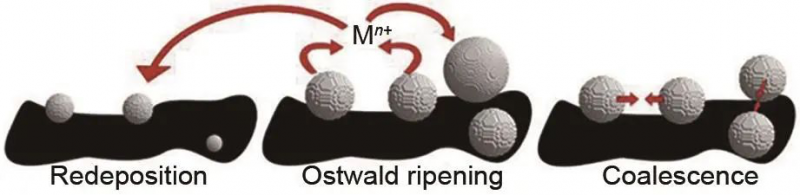

目前,PEMEL表现出良好的性能,具有较高的电解制氢效率,但材料成本显著高于AEL,电堆约占PEM电解槽系统成本的60%,钛双极板费用(BPP)占电堆成本的一半,而膜电极组件(MEA)制造和贵金属催化剂共占约20%,且寿命需要提升至50000 h以上。与AEL相比,PEMEL的操作环境表现为强酸性、氧化环境和高电位,在长时间工作时会导致组件降解,例如催化剂溶解、膜减薄、双极板钝化等,当PEMEL与风电、光伏等波动性电源进行耦合制氢时,由于电源的波动性,导致工艺参数发生波动,尤其是阳极电位发生循环或过载,使得电解槽内部环境更为恶劣,这加速了电解槽的材料降解。由于PEMEL与车用质子交换膜燃料电池(PEMFC)具有十分接近的组件结构,PEMFC负载波动性对耐久性的影响规律对PEMEL具有借鉴意义。研究表明,载荷波动造成PEMFC寿命缩短,低频波动电流(<100 Hz)可能会降低Pt/C催化剂的耐久性,而在更高的频率(高达1 kHz)下,对寿命的影响较微弱。Parache等通过对PEMEL进行3000 h的耐久性试验,确定和量化了电流波动对其耐久性的影响。基于极化曲线和电化学阻抗谱(EIS)的结果表明,电流波动加速了质子交换膜的降解。在3种不同的电流波形和频率比较中,三角形波形和10 kHz的频率导致高频电阻(HFR)急剧增加,钛网的腐蚀和钝化是造成质子交换膜降解的主要原因。① 催化剂。PEMEL的阳极析氧反应催化剂一般选择RuO2、Ir或IrO2等贵金属作为主催化剂,为了提高利用率和耐久性,通常采用导电载体材料进行担载,如TiO2、SnO2、Ta2O5、TaC。研究表明,催化剂衰减机制包括溶解再沉积、Ostwald熟化、团聚等模式(图9)。Cherevko等的研究表明,在高电位环境下,Ir基催化剂易形成可溶性配合物,当pH越低时,溶解度越高。对于RuO2,虽然其催化活性更好,但在PEMEL阳极的溶解和腐蚀速度更快。研究表明,在高电流密度下(大于4 A/cm2),Ir的溶解和迁移更为严重,当经历长时间的电解运行后,在隔膜中可以观察到再沉积的Ir纳米颗粒,说明电极催化层溶解的Ir迁移进入了隔膜中。Alia等研究了波动模式、波动峰值和波动频率对PEMEL耐久性的影响,结果表明,较高的波动峰值和波动频率会加速催化剂衰减。Frensch等研究表明,电流的快速波动对PEM没有明显影响,但会加速催化剂层中离子聚合物的降解,导致性能下降。一般认为,电极催化剂的溶解和再沉积过程受到电位绝对值和工况的影响,当电位越高时,Ir面临更大程度的氧化,易形成氧化物发生溶解。对于Ir基催化剂,在低电位时以Ir(Ⅲ)[即Ir(OH)3]形态存在,易溶解在电解质中,然而在电位高于0.9 V时,会再氧化为Ir(Ⅳ)[即IrO2)]。当发生电位循环工况时,贵金属表面发生反复的氧化和还原过程,加速表面原子溶解脱落。另一方面,在波动性工况下,当电流发生瞬间大幅增加时,PEMEL内产生大量气泡,使得电解槽小室内压力瞬间增大,影响催化层受力,严重时可导致催化层分离。被气泡覆盖的电极表面将不参与反应,导致催化层表面电流分布不均匀,发生局部热点,从而增强了局部的催化剂腐蚀,使得催化剂发生不可逆烧结。Gasteiger等研究了变载-开路工况下PEMEL的衰减行为,发现在开路工况下PEMEL的催化剂衰减更加剧烈,这是由于催化剂在电位循环下发生了流失,与钛网接触面积显著减少,导致接触电阻增加,欧姆极化增加。

图9 催化剂衰减机制

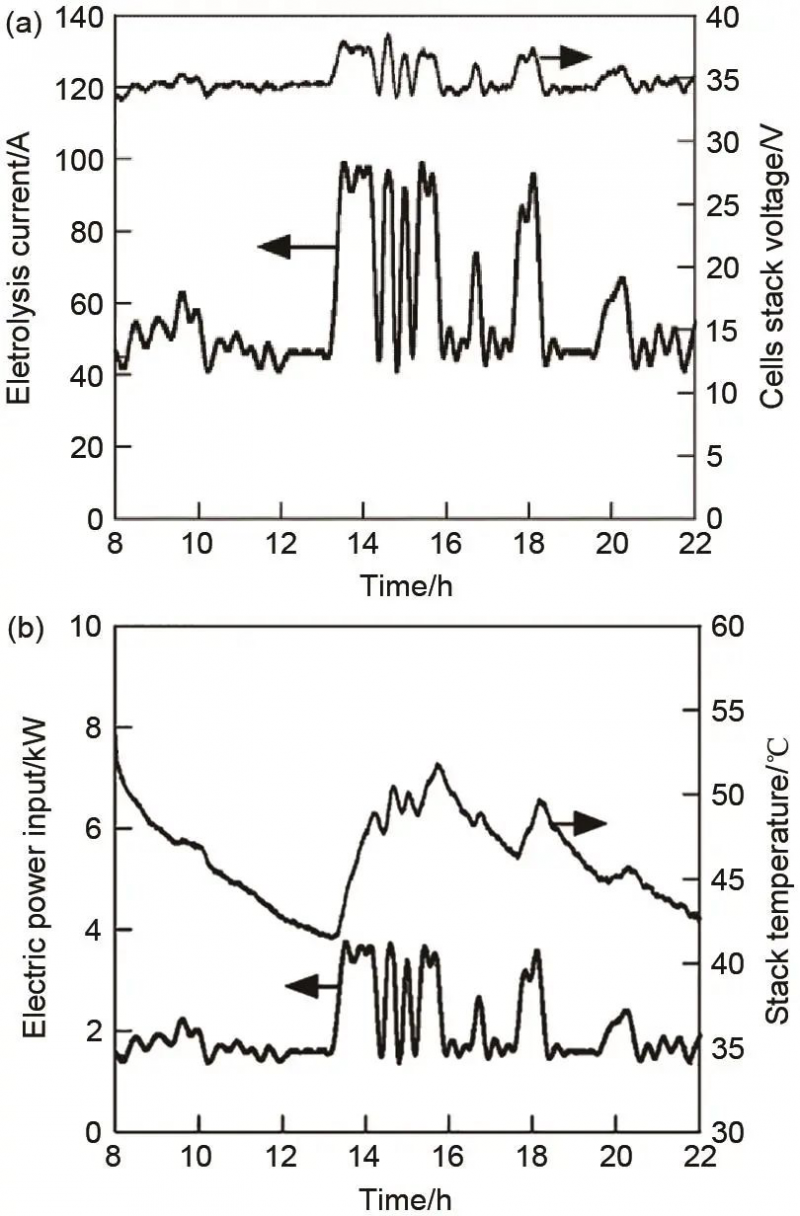

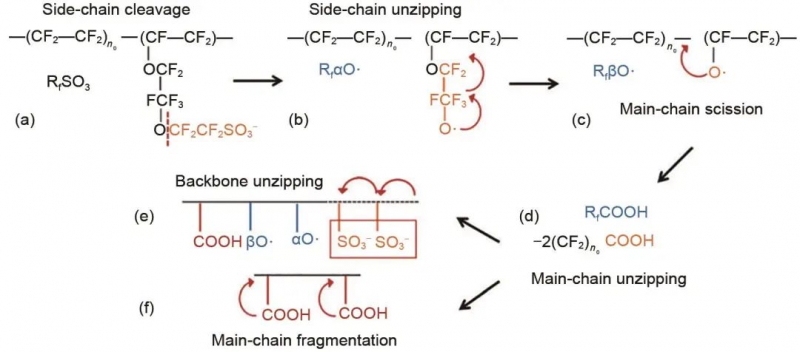

② 质子交换膜。在PEMEL运行期间,质子交换膜若发生污染或降解,将导致电解性能发生衰减。膜降解分为机械降解、热降解和化学/电化学降解3类,其中,热降解和化学/电化学降解受PEMEL输入功率波动性影响较大。PEMEL阳极水氧化反应,可以通过两电子反应途径产生H2O2或羟基自由基,它能够进攻全氟磺酸膜的烃链段,导致发生降解反应(图10)。当PEMEL由于管道或极板腐蚀产生Fe2+或Fe3+时,将极大促进羟基自由基的产生,从而加速质子交换膜的降解。当面临波动性工况时,催化层中电流分布不均匀,产生的局部热点导致质子交换膜受热不均,使得隔膜发生膨胀或变形,与此同时,由于少量氢气和氧气穿过隔膜发生反应放热,也会产生局部热点,从而加速了隔膜的降解反应。

图10 羟基自由基攻击引起的膜降解机理

在波动性工况下,由于金属极板电化学腐蚀和催化剂纳米颗粒的溶解,导致质子交换膜受到阳离子污染,其中,主要的污染源包括Fe3+、Na+、Ni2+等,这些金属离子会占据质子交换膜和催化剂层中离子聚合物中的离子交换位点,使电荷转移电阻增加,由于质子交换膜上的磺酸根对金属离子有很强的结合力,这导致阴极、隔膜和阳极的离子导通阻力大幅增加、阻抗增大,造成电解水过电位提高,效率下降。③ 膜电极。Lettenmeier等采用来自不同供应商的多个MEA,以研究催化剂、电极层和生产工艺的影响。所有MEA都用厚度相同的Nafion 115膜,在电流密度为4 A/cm2下运行超过750 h。结果表明,所有参与实验的MEA均发生了不同程度的老化。Cai等运用模型对PEMEL进行耐久性和恢复性试验。结果表明,在电流密度为1 A/cm2时,电源波动条件下的衰减率达到7.8 mV/h,是恒流条件下衰减率的2倍。电荷转移阻抗(Rct)增加是导致性能衰减的主要因素,而Rct的增加与金属离子的污染有关。酸洗去除部分金属离子后,Rct可分别显著降低46.8%和65.2%。经过耐久性试验,在电源波动条件和恒流条件下的伏安电荷分别减少了48.3%和19.1%,表明电源波动条件会加速MEA的衰减,即使在酸洗后也不能完全恢复初始性能。在电源波动条件下,MEA的催化剂层有更明显的剥离,这破坏了离子和电子的传输通道,不利于传质和导电。④ 双极板。双极板是PEMEL中最重要的组件之一,占PEMEL电堆成本的48%,研究开发高稳定性的双极板实现抗腐蚀和抗氧化要求,受到普遍关注。PEMEL阳极具有高过电位(1.6~2.0 V)和低pH(2~4)的苛刻环境,需要采用化学性质稳定的导体材料。石墨双极板在燃料电池中应用较多,但用于PEMEL时,在阳极存在非常显著的电化学腐蚀,导致MEA与双极板之间的接触电阻增加,使得电解性能下降。目前,PEMEL常采用金属双极板,基底材料一般为钛或不锈钢。钛具有优异的耐腐蚀性能,但在高电位条件下,也会发生表面氧化形成TiO2薄膜,导致界面电阻显著增加;同时,PEMEL的质子交换膜发生降解产生的F-会进一步腐蚀TiO2膜,形成TiF化合物,这导致双极板表面结构发生不可逆衰减。此外,阳极反应产生的中间产物H2O2也会氧化钛极板,形成氧化物或释放溶解态的Ti。钛板表面通常须镀一层Au或Pt,以防止上述腐蚀的发生。在波动性的功率输入下,PEMEL双极板表面Au或Pt镀层发生反复的氧化和还原过程,尤其是在隔膜降解产生的F-存在条件下,镀层表面的Au或Pt发生配位溶解,使得耐久性下降。可再生能源具有波动性特征,风电表现为实时随机波动,而光伏发电表现为较为规律的昼夜周期特性。当电解槽输入波动性电源时,电解槽电压和电流发生变化,电流变化幅度明显高于电压。对于AEL,波动性电源变化在分钟级以下时,电解槽无法快速跟随响应,导致反应平衡和热平衡无法建立,可能产生电极催化剂溶解、聚集,隔膜机械损伤,电解液析出堵塞反应通道等现象,使得电解槽性能发生衰减。对于PEMEL,电源波动性导致阳极催化剂溶解、迁移、沉积和聚集,隔膜由于局部热点和羟基自由基攻击发生降解,双极板发生溶解和氧化腐蚀,导致电解槽性能下降。基于波动性对电解槽的工况-材料-结构-性能影响规律,进行正向设计开发,研究缓解策略,提升电解槽抵抗电源波动性能力,从而增加可再生能源利用率,对于降低电解水制氢成本、推动规模化应用具有重要意义。第一作者及通讯联系人:丁显(1983—),男,博士,高级工程师,主要研究方向为可再生能源与氢能储能技术,E-mail:fd_dingxian@163.com。

平台声明:该文观点仅代表作者本人,零碳未来网 系信息发布平台,我们仅提供信息存储空间服务。

发表评论 取消回复