本篇推文来自对新旧量产化的丰田Mirai2和现代Nexo的电堆拆解分析,对双极板和膜电极组件进行了光学和微观表征分析。此外,还进行了x射线光谱分析。对比分析了两种电堆的流场差异(通道尺寸,水管理),催化层和膜厚度,表面孔隙率,接触角和催化层的表面参数。此外,还开发了钛极板失效工况下的温度分布分析方法。

1. 燃料电池电堆拆解

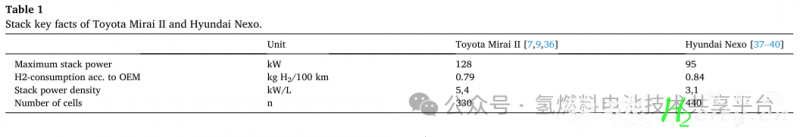

FEV Europe GmbH收购了一辆丰田Mirai II和一辆现代Nexo,用于彻底拆解和基准测试。除了对丰田Mirai II进行的欠氢测试外,这两款车的实际驾驶里程都不超过8000公里。表1概述了这两款车的燃料电池堆的基本特征。

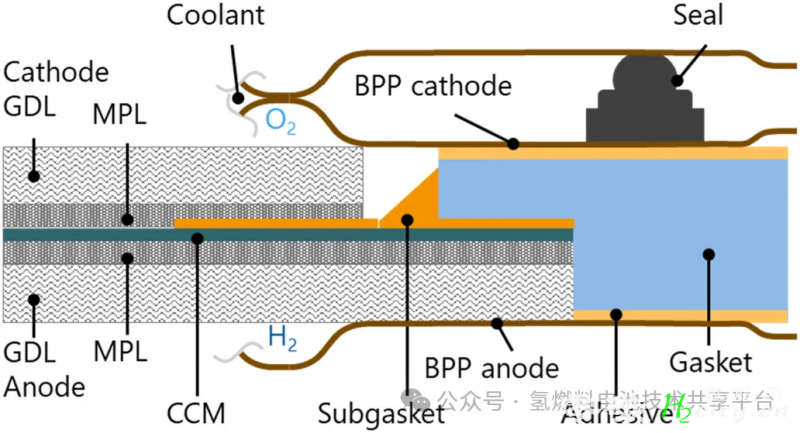

Mirai II燃料电池系统没有加湿器,现代Nexo在阴极侧的进气口使用了膜式加湿器。这种差异源于Mirai II细胞的内部水管理。此外,Mirai II单池包括一个封闭的单元,一个Cell的两个双极板粘附在一起,并使用热塑性粘合剂密封单元电池。由GDL、MPLs和催化剂组成的MEA也通过称为次级衬垫的胶段附着在垫片上。

图1. Mirai Ⅱ 膜电极结构示意图

图1. Mirai Ⅱ 膜电极结构示意图

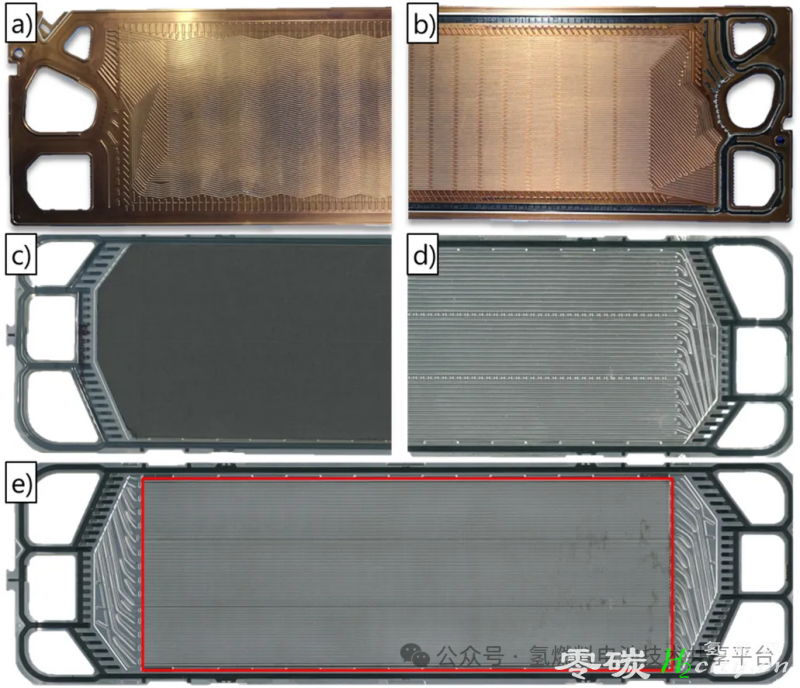

图2显示了丰田Mirai2和现代NEXO阳极阴极双极板的表征分析结果,mirai2阳极为波浪线流道,阴极为直通流道,NEXO阳极为直通流道,阴极为焊接金属网流道。

图2. 拆堆后Mirai 2极板阳极极板(a),阴极极板(b). 现代NEXO MEA(c),阳极极板(d) 阴极极板。

图2. 拆堆后Mirai 2极板阳极极板(a),阴极极板(b). 现代NEXO MEA(c),阳极极板(d) 阴极极板。

2.极板分析

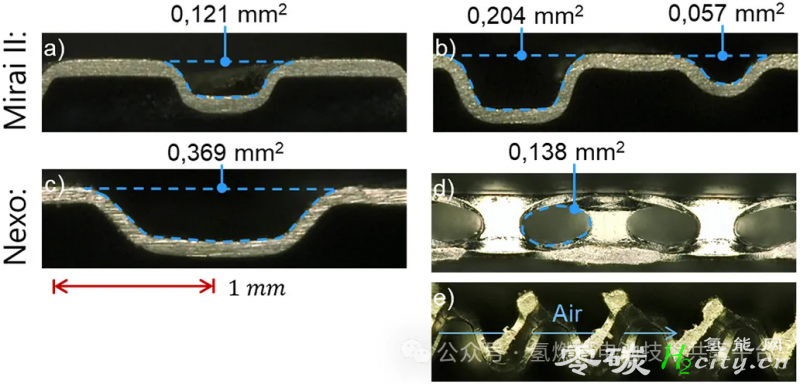

图3显示了极板的截面结果,Mirai II电池的双极板横截面表明,阴极侧的通道比阳极侧的通道大70%((0.204-0.121)/0.121)(见图3a和图b)。mirai2的阴极流道有2种规格(0.204mm2和0.057mm2),mirai2 电池采用部分收缩的通道促进水管理,这些通道的大小是阴极通道的28% (0.057/0.204)。该结构可以促进GDL多余水的排出并有效改善氧气扩散。由于收缩通道和相邻通道之间的压力差(窄通道压力大,宽通道压力小),使得GDL内水分可横向聚集排出,而空气则在肋下GDL进行扩散。相较于第一代Mirai中使用的3d网格极板,该极板设计减少了组件的数量、堆垛尺寸和成本,同时实现了等效的排水功效。

比较Mirai II和Nexo电池的阳极通道,可以观察到Nexo电池通道的横截面积是Mirai II的三倍(图3a和c)。考虑到通道的数量,Nexo电池的总横截面积增加了78%。阴极侧的流场由焊接在阴极BPP上的金属网组成。在流动方向上,可以看到一个通道状结构(见图3d),它被平行于流动方向的网格波状结构所阻拦(见图4e)。该结构可增加BPP内湍流成都,促进进入GDL三相边界扩散,增加排水量。

图3 Mirai II的阳极(a)和阴极(b)的横截面,Nexo阳极(c),流动方向的阴极金属网(d)和平行于流动方向的金属网(e)。

图3 Mirai II的阳极(a)和阴极(b)的横截面,Nexo阳极(c),流动方向的阴极金属网(d)和平行于流动方向的金属网(e)。

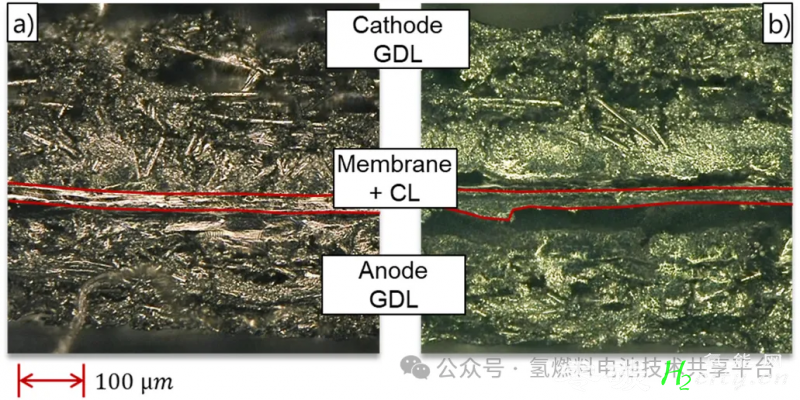

3. 膜电极截面分析

对于Nexo电池的MEA,观察到了阳极MPL和膜之间有断层,这可能是由于通道宽,夹紧压力低,冷启动或相对湿度低导致。这会造成接触电阻增加,导致电池性能降低。

与Mirai II电池的阳极MPL或两者相比,NEXO阴极MPL的厚度要大得多(图7)。Nexo电池的阴极MPL厚度约为100 μm.厚GDL可提升干操作条件下的性能,因为膜的加湿性增加。缺点是在高湿度条件下,膜和GDL之间的水传输减少导致功率损失。这可以通过增加MPL的孔隙度来缓解。

图4. MEA截面分析

图4. MEA截面分析

4. 膜电极表面分析

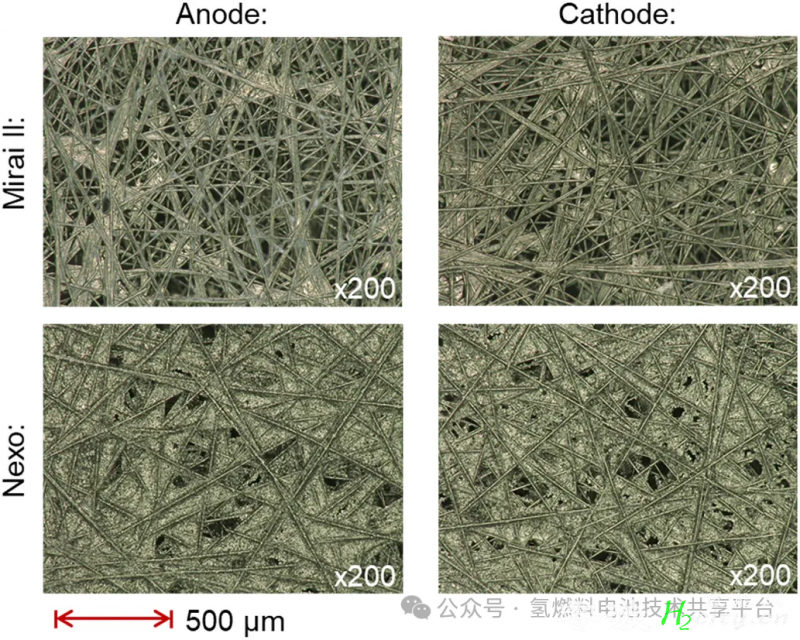

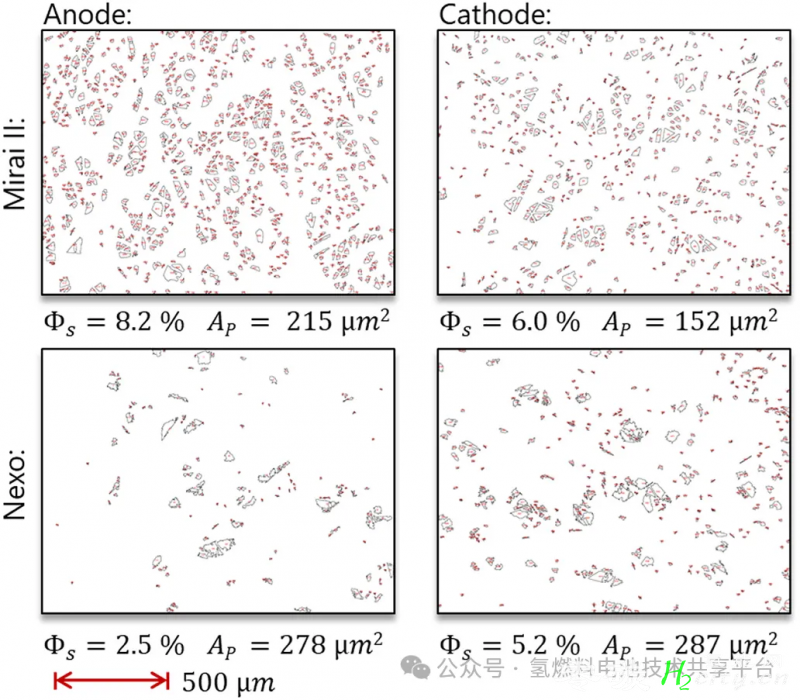

Mirai II和Nexo中GDL的视觉比较表明,Nexo GDL具有更高的PTFE含量。为了量化这些差异,进行了颗粒分析。该方法首先将图像转换为灰度,然后使用定义的亮度阈值转换为黑白图像。测量黑色斑块,代表基材表面的孔隙。该方法包括对GDL表面特征的综合分析,为气体渗透率提供了初步判定依据。Mirai II电池的GDL含有较少的PTFE,具有比Nexo电池MPL更大的表面孔隙率。

PTFE载量的差异可能归因于电池内部水管理的差异。在Mirai II电池中,更大的表面孔隙率降低了空气通过基体扩散时的背压。相反,更高的PTFE载量导致更低的表面孔隙率和增加疏水性,通过疏水效应来实现多余的水去除。由于膜的湿度对膜的质子导电性是必要的,因此适当的水分管理对电池的运行至关重要,然而,过量的水会导致流场和GDL水淹,导致功率输出降低或电池损坏。

图5. Mirai II和Nexo阳极和阴极GDL的表面状况。

图5. Mirai II和Nexo阳极和阴极GDL的表面状况。

图6. 平均阳极和阴极衬底表面孔隙率,观察面积A=1.744mm2

图6. 平均阳极和阴极衬底表面孔隙率,观察面积A=1.744mm2

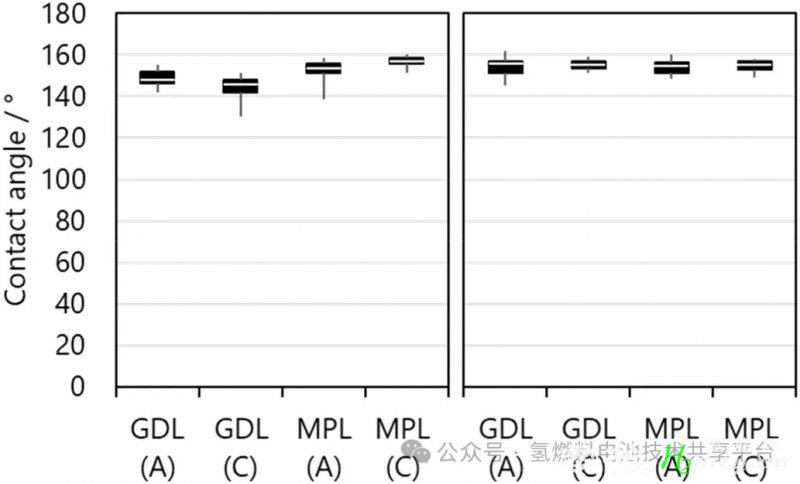

如前所述,疏水性受到聚四氟乙烯的影响,这可以通过测量试样表面与液体之间的接触角来评估。结果表明,Mirai电池的阳极和阴极衬底及其阳极MPL均比Nexo电池的接触角小。Nexo和Mirai电池的所有层的角度都在一个相当的范围内,接触角约为150◦或更大的超疏水性。

图7. Mirai II(左)和Nexo(右)的阳极(A)和阴极(C)的衬底和MPL接触角

图7. Mirai II(左)和Nexo(右)的阳极(A)和阴极(C)的衬底和MPL接触角

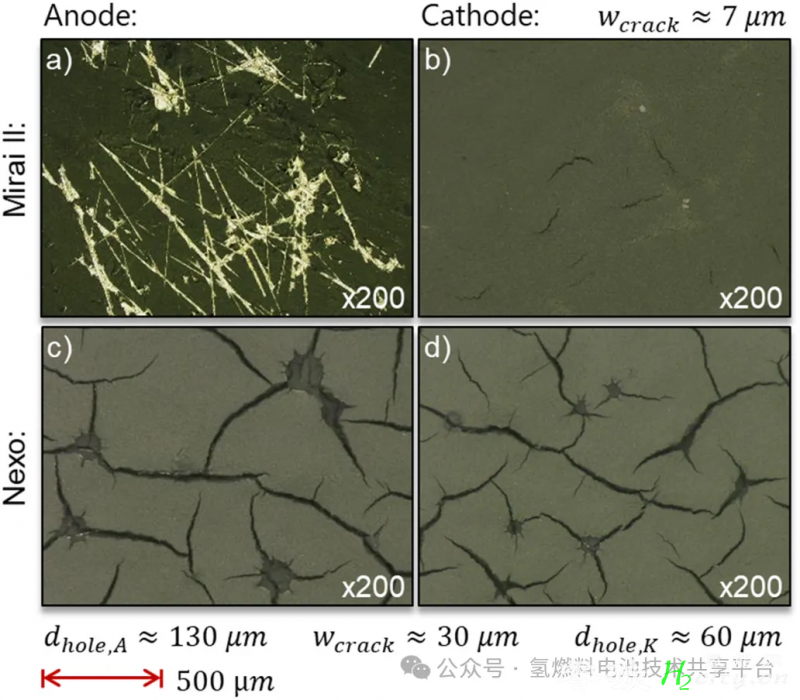

将MPL与催化剂涂层膜(CCM)分离后,在Mirai II电池的阳极MPL表面可以看到衬底纤维,如图12a所示。MPL表面的碳纤维是至关重要的,因为当对电池施加堆叠夹紧压力或车辆运行时,它们可能会损害膜,导致氢气或氧气的气体交叉。阴极MPL显示出微小裂纹,这些裂缝可能是由于制备过程、生产或降解影响,如干燥或操作过程中的机械应力(湿度循环)。Nexo电池的微孔层(MPL)出现了明显的损伤,可见裂缝和孔洞。这可归因于MPL中聚四氟乙烯(PTFE)含量高。生产过程当MPL含有高PTFE水平时,碳基材料往往会吸收较少的水,导致较短的干燥时间,从而形成裂缝。这些裂缝在这些区域积聚水分,阻碍气体扩散,导致气液两相流动分离。由于MPL的高孔隙率,气体通过没有裂缝的区域扩散。

图8. Mirai II a)和b), Nexo, c)和d) 阳极和阴极MPL表面情况.

图8. Mirai II a)和b), Nexo, c)和d) 阳极和阴极MPL表面情况.

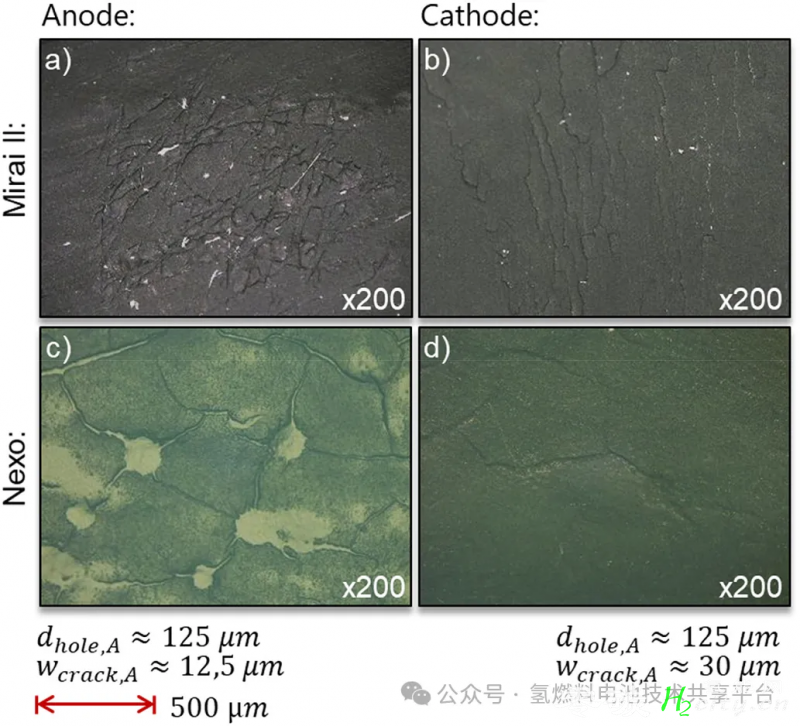

Mirai II的阳极一侧的催化层显示出由碳纤维引起的损坏表面,由于阴极侧具有片状结构,这在其他研究中没有观察到,因此怀疑裂纹的出现是由于制备方法(例如涉及刮刀)所致。Nexo电池的CL表面也出现了裂纹。由于它们与MPL裂纹具有相同的结构,因此可以假设这些裂纹是由于不同的降解作用而形成的。裂缝导致气液流动分离。

图9. Mirai II和Nexo阳极和阴极CL的表面状况。

图9. Mirai II和Nexo阳极和阴极CL的表面状况。

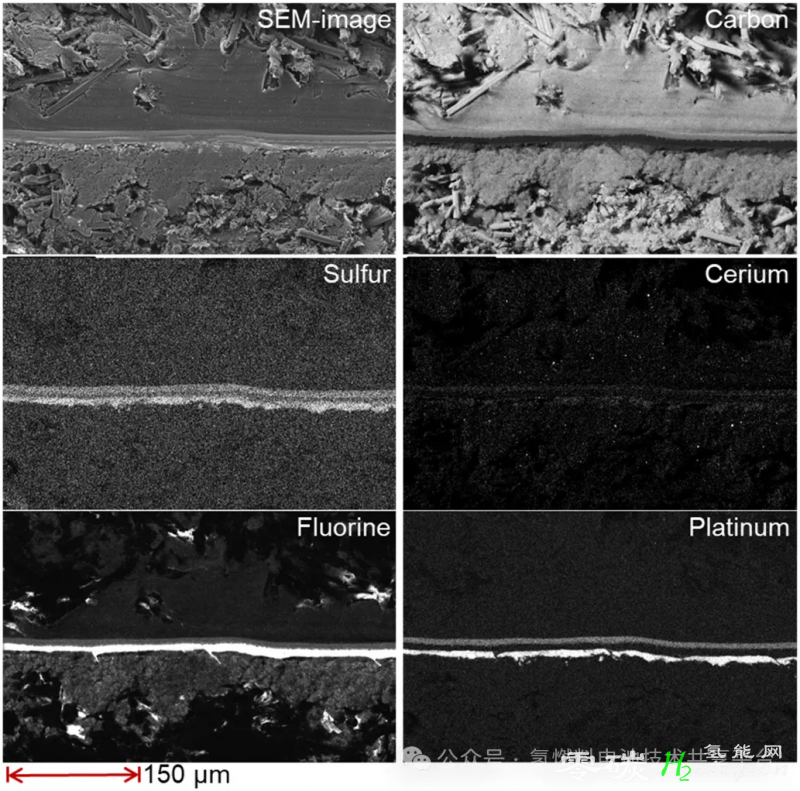

5. mirai2 膜电极- SEM/EDX分析

对mirai MEA截面EDS表征结果显示,阴极一侧氟水平更高,判断是通过提高ptfe含量增加阴极侧排水性。该分析证实了先前测量的两个电极之间表面孔隙率的差异,因为较高的PTFE负载导致阴极侧表面孔隙率较低。铈常用于膜中以增加机械稳定性和减少氢交叉,然而,在特定的操作条件下,铈会从膜迁移到CL和GDL中(亦或CL和GDL本身添加了Ce自由基淬灭剂),但如果是铈从膜向CL和GDL的迁移会削减其对稳定性和交叉减缓的影响。

图10. Mirai 2 EDS截面元素分析

图10. Mirai 2 EDS截面元素分析

6. mirai膜电极欠氢反极工况表征测试

如果车辆长时间停放,氮和氧可以通过膜从阴极扩散到阳极。当发动机启动时,氢气-空气前端穿过阳极一侧的通道,导致附近区域的氢气稀缺, 冷启动或负载变化期间燃料消耗的突然增加也会出现这种情况。在本研究中,在相对较高的恒定负载点100 kW下通过低氢供应进行欠氢测试,以确定系统边界。欠氢测试导致氢气短缺,导致电池内电流方向逆转。这种电流反转会对燃料电池的功能产生一些负面影响。氢气供应不足的地区经历水电解和催化剂碳载体的碳腐蚀反应。反电流会使燃料电池阴极产生氢气并自发与阴极侧氧气反应释放大量热量。这可能导致MEA和双极板燃烧,因此防止这种情况至关重要。

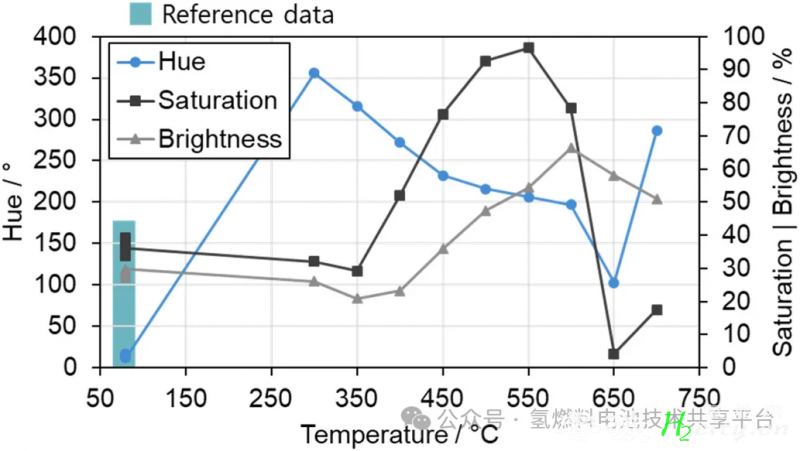

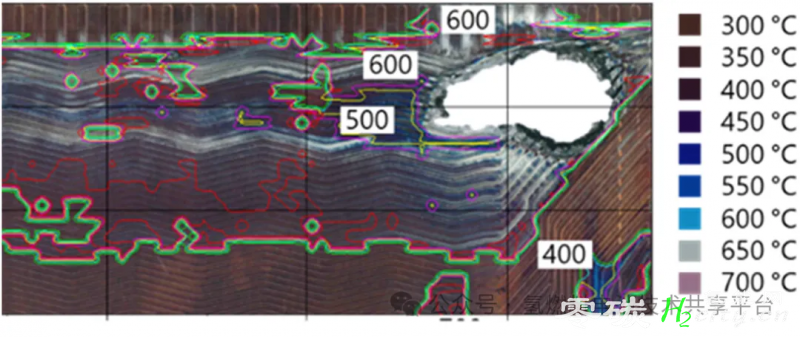

为了对反极工况下双极板温度进行定量分析,指定了温度-钛板颜色变化的对应关系测试实验。从同一堆栈取9个样品极板,并暴露在300-700◦C下电烤箱中热处理,捕获样品的色调、饱和度和亮度,并将其与曝光温度联系起来。

图11.钛极板在一定温度下的HSB值。

反极工况失效的极板的变色是通过采集捕获板的图像来测量的。每个方格的HSB值与其对应的坐标被捕获,实现温度映射。在被烧的洞周围可以看到高温等温线。该孔的下游温度约为400◦C-500◦C。这可能是冷却剂流入电池的结果,它的蒸发导致温度降低。

图12. 反极工况测试后失效钛极板温度分布映射分布结果。

图12. 反极工况测试后失效钛极板温度分布映射分布结果。

平台声明:该文观点仅代表作者本人,零碳未来网 系信息发布平台,我们仅提供信息存储空间服务。

发表评论 取消回复