主流电解水制氢技术包括碱性水电解(ALK)、质子交换膜电解(PEM)、高温固体氧化物电解(SOEC)、固体聚合物阴离子交换膜电解(AEM)四种。

目前在中国,ALK已经完成可商业化,产业链较为成熟;PEM目前还处于商业化初期,产业链国产化程度不足;SOEC和AEM仍处于研发和示范阶段,目前没有进行商业化应用。

今天带大家了解碱性电解和PEM电解制氢技术的原理、组成、经济指标与制氢成本对比。

一、 碱性电解槽制氢

1、原理和组成

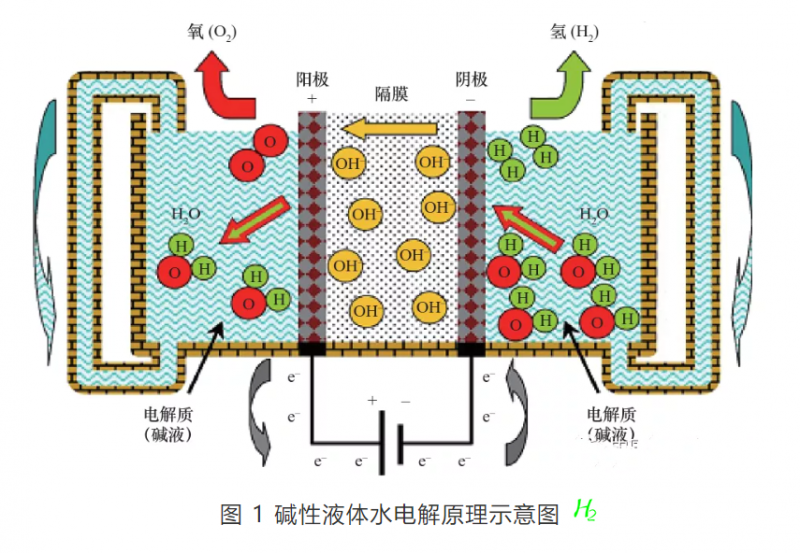

碱性电解水制氢是指在碱性电解质环境下进行电解水制氢的过程,电解质一般为30%质量浓度的KOH溶液或者26%质量浓度的NaOH溶液。碱性电解水制氢系统主要包括碱性电解槽主体和BOP辅助系统。

碱性电解技术最大的优势是阴阳电极板中不含有贵金属,因此电解槽的成本相对较低。最核心的特点是要求电力稳定可靠,不适合风光等间歇性电能。商业成熟度高,运行经验丰富,国内一些关键设备主要性能指标均接近于国际先进水平,单槽电解制氢量大,易适用于电网电解制氢。

碱性电解槽主体由端压板、密封垫、极板、电板、隔膜等零部件组装而成,电解槽包括数十甚至上百个电解小室,由螺杆和端板把这些电解小室压在一起形成圆柱状或正方形,每个电解小室以相邻的2个极板为分界,包括正负双极板、阳极电极、隔膜、密封垫圈、阴极电极6个部分。

碱性电解水制氢电解槽主要成本构成为电解电堆组件(45%)和系统辅机(55%);电解槽成本中55%是膜片及膜组件。

2、碱性电解槽主要组成部分介绍

主要作用:支撑电极和隔膜以及导电 性能要求:在碱液中不易被腐蚀 材质:铸铁金属板、镍板或不锈钢金属板

主要作用:防止氢气和氧气混合 性能要求:

保证氢气和氧气分子不能通过隔膜,但允许电解液离子通过;

耐高浓度碱液腐蚀;

具有较好的机械强度;

隔膜孔隙率尽可能高;

在电解温度和碱液条件下能够保持化学稳定;

原料易得、无毒、无污染,废弃物易处理

材质:

主要作用:发生电化学反应的场所,决定制氢效率的关键 性能要求:耐碱、耐高温、表面积大 材质:国内大多采用镍基的,如纯镍网、泡沫镍或者以纯镍网或泡沫锵为基底喷涂高活性催化剂(高活性镍基催化剂、含贵金属催化剂)

二、 质子交换膜(PEM)电解水制氢

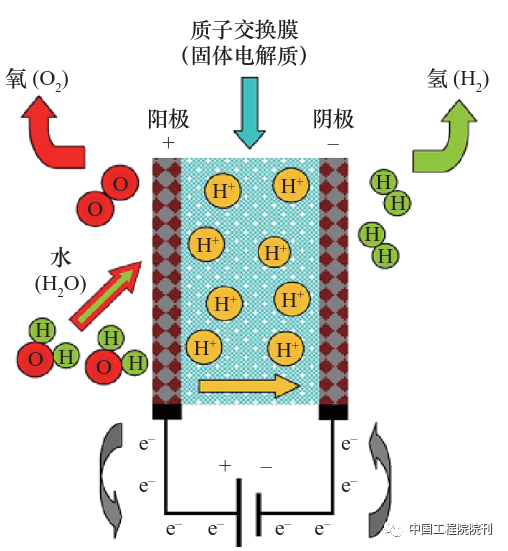

质子交换膜水电解制氢是指使用质子交换膜作为固体电解质,并使用纯水作为电解水制氢的原料的制氢过程。PEM电解水制氢系统由PEM电解槽和辅助系统(BOP)组成。

和碱性电解水制氢技术相比,PEM电解水制氢技术具有电流密度大、氢气纯度高、响应速度快等优点,PEM电解水制氢技术工作效率更高。但是由于PEM电解槽需要在强酸性和高氧化性的工作环境下运行,因此设备对于价格昂贵的金属材料如铱、铂、钛等更为依赖,导致成本过高。

目前中国的PEM电解槽发展和国外水平仍然存在一定差距,国内生产的PEM电解槽单槽最大制氢规模大约在260Nm³/h,而国外生产的PEM电解槽单槽最大制氢规模可以达到1000Nm³/h ,国产大型质子交换膜水电解技术还有很大的进步空间。

PEM电解槽,淳华氢能

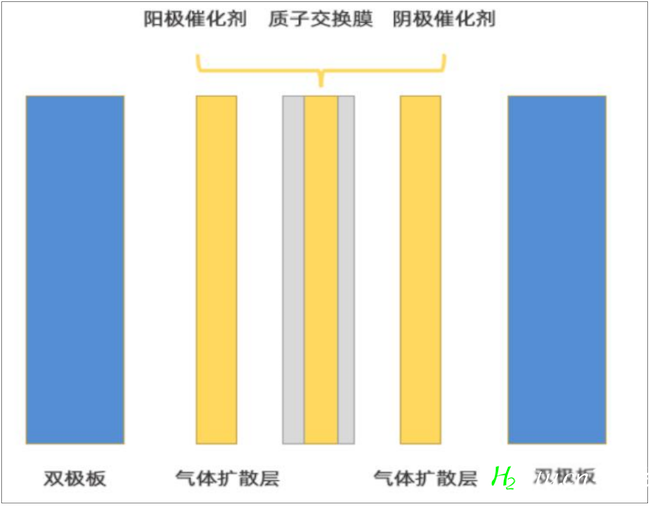

质子交换膜电解槽由质子交换膜、催化剂、气体扩散层和双极板等零部件组装而成, 是PEM电解水制氢装置的核心部分。电解槽的最基本组成单位是电解池,一个PEM电解槽包含数十甚至上百个电解池。

质子交换膜电解槽成本45%是电解电堆、55%是系统辅机;其中电解电堆成本中53%是双极板;膜电极成本由金属Pt、金属Ir、全氯磺酸膜和制备成本四要素组成。由于PEM电解槽的质子交换膜需要150-200微米,在加工的过程中更容易发生肿胀和变形,膜的溶胀率更高,加工难度更大,主要依赖于国外产品。

2、PEM电解槽主要组成部分介绍

PEM电解槽内部结构

主要作用:

性能要求:

材质:全氟磺酸基聚合物

主要作用:电化学反应的场所 性能要求:具备良好的抗腐蚀性、催化活性、电子传导率和孔隙率等 材质:

主要作用:确保气体和液体在双极板和催化剂层之间的传输,并提供有效的电子传导。 性能要求:拥有有合适的孔隙率,良好的导电性,确保电子传输效率。 材质:阳极气体扩散层主要选择耐酸耐腐蚀的铁基材料,并涂抹含铂或辕的涂层进行保护, 阴极扩散层主要选择碳纸或铁毡。

主要作用:支撑膜电极和气体扩散层;汇流气体(氢气和氧气)及传导电子的通道。 性能要求:具备较高的机械稳定性、化学稳定性和低氢渗透性。 材质:钛材料,并涂抹含铂的涂层

三、经济指标与制氢成本对比

来源 | 华安证券、《制氢技术进展及经济分析》、

平台声明:该文观点仅代表作者本人,零碳未来网 系信息发布平台,我们仅提供信息存储空间服务。

发表评论 取消回复