随着人们对环境保护的认识逐渐提高和自然资源的不足,质子交换膜燃料电池(PEMFC)将到了社会,受到越来越多的关注。与传统能源相比,PEMFC具有效率、寿命、零排放、低温快速启动等特点,可以同时解决部分问题。能源和环境保护两大世界难题是未来最有希望的能源之一。目前,PEMFC开发和商业化进程局限性主要来自可靠性、耐久性差和高成本。

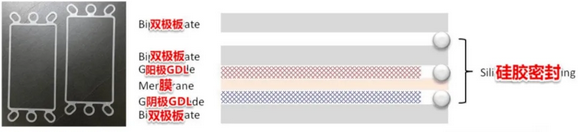

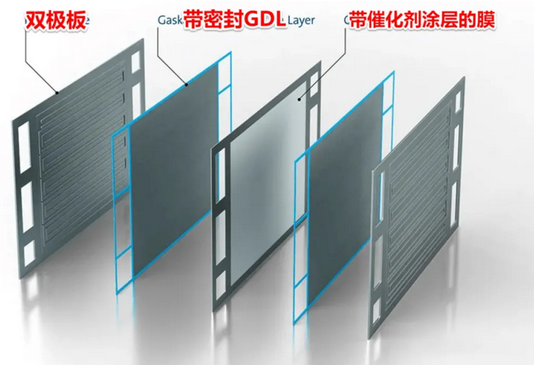

PEMFC的重要组成部分双极板约占电池堆栈的80%,成本约占38%,几乎占了。燃料电池堆的所有体积。因此,材料的选择与PEMFC电化学性能密切相关。所以对于双极板材料的研究已经成为PEMFC研究的热点之一。

(一)双极板材料的类型及研究进展

目前国内外对PEMFC阳极板材料的研究主要集中在石墨、金属、聚合物复合材料方面。在国际市场上,欧美石墨、金属双极板整体较强,美、英复合材料双极板处于世界先进水平。国家内部石墨双极板比较成熟,个别制造商生产的石墨双极板部分性能已达到国际先进水平。金属和复合材料两极化在我国研究比较晚,但技术仍有较大的提升空间。

一、石墨双极板

石墨是最早出现和最常用的双极板材料。

双极板的成本、机械性能、透气性、防腐性能、导电性能和表面接触电阻等被用作双极板核心指标有严格的要求,因此石墨双极板的原料选择和工艺加工工艺会影响满足的可能性。最终目标市场的需求。

1、原材料

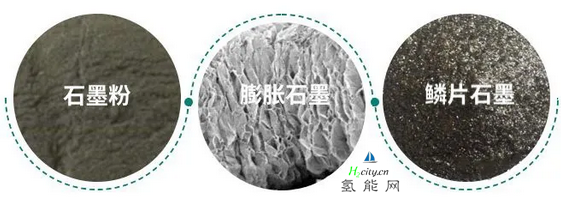

根据工艺需求,石墨可以制成粉末、线圈、板材和乳液,但原材料主要分为三类。

石墨粉:化学反应非常敏感的物质,在不同的环境下,他的电阻率都在变化,锡墨取决于绝缘能否保证物体内石墨粉末不断。耐高温、化学稳定性、可塑性、耐热性都很好。

膨胀石墨:天然石墨鳞片通过插入、水洗、干燥、高温膨胀得到的疏松多孔蠕虫样物质。除了天然石墨本身的优秀性能外,还具有天然石墨所无法看到的柔软性、压缩弹性、吸附性和耐受性辐射性等特性,膨胀石墨遇到高温,瞬间体积可膨胀150~300倍。

鳞片石墨:结晶完整,是天然贤静质石墨,具有鱼人形状、六角晶界、层状结构、薄韧性。性质好,物化性能好,导热性、导电性、抗热冲击性、耐蚀性等优秀。

2、生产工艺

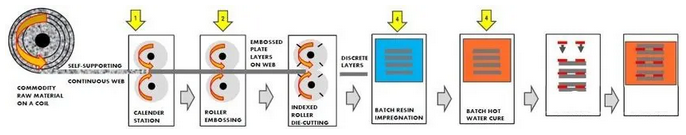

石墨双极板的生产加工主要分为两类。一个是膨胀石墨复合材料的板材成形工艺,另一个是膨胀石墨复合材料的板材成形工艺类是石墨粉末和树脂混合材料的成型/注射成型工艺。引用加拿大AFCC 2017年公开的关于这两种流程类型的分析报告。

第一类:膨胀石墨板经过光、成型、去除后渗透树脂、硫化、粘合、密封硫化工艺;最后形成双极板产品。

该工程具有以下特点:

能很好地满足极板外形、表面几何轮廓和机械尺寸的要求。 膨胀石墨材料的连续性导致导电和热传导性高。 满足需要的表面疏水性特性需要通过工艺和材料的共同处理来解决。 采用轧制工艺,设计精度和工艺精度有待进一步提高。 夹紧压力、树脂配比及表面接触阻力的后处理是影响极板性能的关键。

第二类:首先准备石墨粉末和树脂的混合材料,然后对混合材料和模具进行成型前处理;进行成型和硫化,最后粘合和密封形成产品。

该工艺具有以下特点:

能很好地满足极板外形、表面几何轮廓和机械尺寸的要求。

由于混合粒子阻断石墨材料的连续性,高电流下的电导率需要进一步提高。

满足表面疏水性特性的需要,通过工艺和材料的共同处理来解决。

树脂的比例和选择型、硫化时间及表面接触电阻的后处理是影响极板性能的关键。

目前,制备石墨双极板的技术基本成熟,但由于石墨的脆性,双极板的体积增大,成本增加,成为石头。墨水将逐渐被金属和复合材料代替。

二、金属双极板

金属双极板比石墨双极板具有相似的高导电性、导热性,但后者具有更好的机械强度,气体阻力和冲击阻力,所以可以更薄更轻,密度比功率大。同时,金属双极板制作工艺少,量产工艺成熟,可以大大降低量产成本。

大幅减少的热容量使金属板具有更强的低温启动能力,阳极板厚度非常薄,可准备到——适合大规模生产,小于1毫米,可大大降低制作成本。应用于汽车燃料电池时,可以从燃料电池获得很高的能量。在密度和对大规模生产的需求方面,金属双极板与石墨和复合双极板相比具有相当大的优势。

1、生产工艺

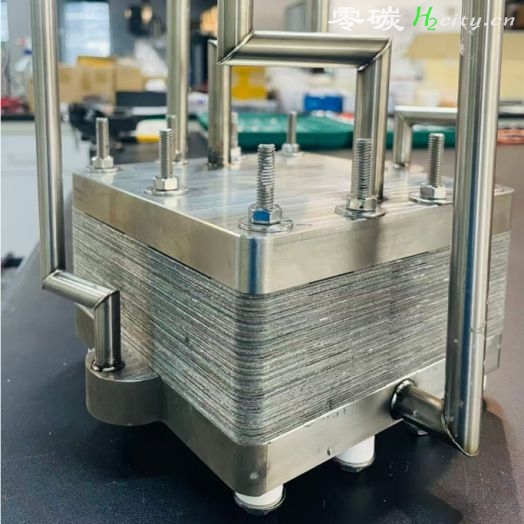

不同制造商的双极性板生产过程在细节上不同,但目前主流的冲压双极性制造方案必须都是和。Borit生产阳极板的过程相似。综上所述,除了早期设计阶段外,金属双极板的生产流程这个过程主要由以下六个阶段组成:

2、材料准备

制造燃料电池金属双极板时,一般有两种选择,一种是预涂层的条,一种是没有涂层的条带。

涂层条,如SANDVIK提供的预涂层处理条产品,通常不需要在极板成型后涂层为了更快、更便宜地生产双极性板而处理,但抛光稳定性在加工和焊接后可能会出现问题。小在收集资料的过程中,除丰田以外,目前市面上的两极化生产企业(如Borit)被发现没有涂层。处理的不锈钢条很多。以Interplex制造双极板为例,使用的带材材料为SU316L不锈钢,厚度约为0.075-0.1毫米。

3、成型和分割

如果条被清洗,就会进行成型和分割,产生阴极板和阳极板。各家的成型方式和过程都会不同同样,上图Interplex使用冲压成型方法,Borit等一些企业使用液压成型方法(下图)。一些制造商使用不同的成型方法。另外,一些供应商支持少量批量生产时的蚀刻或加工方式从两极化整形来看,这里不赘述。

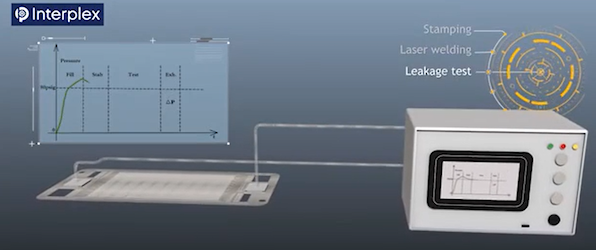

4、质量检查

单片极板制造完成后,对各极板进行质量检查,确保山脊和沟的大小、厚度和误差符合设置计算要求。

5、激光焊接

符合质量要求的阴极板在此阶段通过激光焊接,形成完整的阳极板。

双极板的激光焊接方法如上图所示。激光束沿设计在双极板周围的密封槽焊接,激光通过生成的焊缝连接阴阳极板,如下图所示。

焊接后,双极板的冷却液口袋完全密封,最后进行密封性能测试。

6、涂层处理

然后,双极性板被涂上涂层,提高双极性板的耐蚀性。目前常用的涂层处理是使用PVD方法。

7、密封

最后一步是在阳极板设计的密封槽中填充密封材料。这个阶段的设计可能会因制造商而异。

一些制造商使用定制密封圈粘贴阳极板(见下图)。

一些制造商使用粘着工艺,一些企业(如KODEVO)使用与GDL集成的密封圈(见下图)。

因此,阳极板制造商的生产过程不一定包括这个阶段。

三、复合双极板

复合双极板由两种以上材料组成,合成其他材料,优化机械性能,克服石墨材料和金属材料的缺陷、石墨材料的耐蚀性和金属材料的高强度特性相结合,今后将导致低成本改变方向发展其优点是燕子简单,成本低廉,质量轻,抗腐蚀。目前主要是碳/碳复合双极板和石墨/聚合物复合双极板。

(二)表面修饰的双极板材料

目前,以金属合金和不锈钢为基底的阳极板的表面改造成为研究热点。为了防止金属双极板腐蚀、磁控溅射、封闭场不平衡磁控溅射离子镀(CFUMSIP)、电弧离子镀、化学镀、气相沉积及其他技术基质涂层。常见的金属合金有铝合金、碳钢等。不锈钢有316L、310L等。以金属合金和不锈钢为底座的阳极板的表面改性主要有以下三种:

一、碳基涂层表面改性

目前国内外对碳基电镀的表面改性研究如下:

利用不平衡的磁控溅射方法,可以在316L不锈钢表面制作非晶碳涂层,大大提高表面导电性,其导电性优于石墨双极板。同时提高了耐蚀性和化学稳定性。

研究结果显示,利用等离子辅助化学气相沉积技术,在不锈钢表面制备碳电镀,使气体的表面形态蒙上阴影。

用响片制作的膜层的耐蚀性和导电性有利于气体表面的缺陷对碳膜的生长。

在304不锈钢表面制造了碳纳米管多层膜,结果表明,该涂层能有效提高表面导电性和耐蚀性。

用不同方法制备的碳基涂层阳极板都很好地展示了耐蚀性和低界面接触电阻,现在是磁性的。

控制溅射制作的多层电镀不锈钢阳极板性能更好,应用前景广阔。

二、金属氮化物涂层表面改性

金属氮化物具有耐蚀化学稳定性和导电性,成为受欢迎的不锈钢阳极板表面涂层材料。其中铬的氮化物和钛的氮化物电镀得到了广泛的研究。目前国内外金属氮化物涂层的表面改性研究有以下几种:

采用脉冲偏置电弧离子镀技术,在316L不锈钢表面制作了三种不同成分的CrxN电镀。综合表面接触阻力和电化学腐蚀结果表明,表面镀有Cr0.49N0.51Cr0.43N0.57梯度层的不锈钢样品高电导率和耐蚀性,表面接触角为90.5,对电池工作中的水非常有利及时排放。

通过比较普通不锈钢、Ni基合金及氮化铬涂层不锈钢的表面接触阻力和耐蚀性,可以获得利用。用PVD方法制备的氮化铬电镀不锈钢是标准样品中唯一显示导电性和耐蚀性的样品。

利用PVD方法在316L不锈钢表面沉积CrN电镀,结果表明CrN电镀不锈钢的表面接触阻力比较原始。诗篇在降低量级的同时,在恒电位极化实验中表现出了良好的稳定性。

上述研究表明,不锈钢气体表面堆积多层金属氮化物涂层后,改性阳极板具有较高的耐蚀性。

具有较致密的层结构和较强的力学性能,具有一定的商业推广价值。

三、聚合物涂层表面改性

通过电化学沉积法,在316L不锈钢阳极板表面沉积了聚苯胺电镀层。在模拟燃料电池环境下在中执行动作电位测试。测试结果表明,涂层阳极板的性能明显优于未涂层阳极板的性能。是实验证。事实上,聚苯胺薄膜是防止腐蚀环境内渗的有效屏障。

钛双极表面沉积了Ni-P /TiN/PTFE涂层。模拟燃料电池环境下恒电位极化5小时变形的双极板腐蚀电流密度为0.48 a/cm2 [腐蚀电位-0.16伏(vs.she)],接触角和接触电阻分别为112.4和5.2米 cm2。聚合物改造的阳极板的耐蚀性都有所提高,可以做到。虽然足以满足美国能源部的要求,但机械性能和实际工作环境中的耐久性仍有待考察。

通过上述研究,可以通过表面涂层及表面合金化等表面改性手段提高不锈钢的耐蚀性,减少表面接触阻力,使不锈钢阳极板满足燃料电池的应用。

随着燃料电池技术的成熟,其应用领域不再局限于宇宙、国防等,而是逐渐向汽车、家庭移动、扩大小型发电站等民间领域。为了与锂、超级电容器等储能技术竞争,必须减少燃料电池的成本。

对于不锈钢双极板的表面改性技术,如何在保证不锈钢性能的同时控制制造工艺?波恩、规模化、大规模生产将成为未来的主要发展方向。

表面涂层技术对设备要求很高。特别是表面电镀贵金属层的成本太高,难以满足大容量、低成本。本不锈钢阳极板的表面个性表面合金化是一种合金元素,与表面涂层技术相比,设备要求低,可用。选择范围广,能更好地控制成本,便于大规模生产。此外,表面合金变质层和衬底冶金黄金组合没有涂层脱落的危险,寿命更长。因此,表面合金化技术有望成为燃料电池不锈钢钢双极板表面改性的有效方法。

(三)结论和展望

无涂层石墨、金属和复合双极板的制造工艺成熟,但仍然复杂、昂贵且稳定性不好的问题。

目前,最有可能在商业上推广的是多层氮铬化合物电镀和导电碳膜阳极板。聚合物涂层阳极板虽然表现出来。虽然耐蚀性和导电性高,但力学性能不好,无法承受燃料电池堆叠组装带来的磨损。冲击力、生产成本高,大规模营销困难,因此大部分工作仍然集中在燃料电池环境模拟上。性双极板耐蚀性和导电性的研究。

今后,改造性阳极板在实际工作环境下对电化学性能进行深入研究时,应进一步考察在商业生产条件下电镀。在PEMFC的实际操作条件下,层制备过程的可靠性、重复性和大面积表面修饰金属双极板的长期通过稳定性、流程优化、表面修改过程,具备更温和的准备条件,缩短工作时间,降低高性能涂层表面改性金属双极板的成本。

来源:网络

平台声明:该文观点仅代表作者本人,零碳未来网 系信息发布平台,我们仅提供信息存储空间服务。

发表评论 取消回复