近日,西门子能源携手杰瑞石油天然气工程有限公司(“杰瑞天然气”)在山东滨州成功实现燃气轮机掺氢燃烧发电及并网,这也是西门子能源SGT-A05航改型燃气轮机在国内化工园区热电联产项目中的首次商业运行。

山东滨州项目

该项目总装机容量4兆瓦,利用生产过程中产生的副产气(含氢量14-34%)做燃料,预计年发电量将超过3000万千瓦时,年产蒸汽6万余吨,同时处理尾气量1000余万方。项目投产后,将进一步提高企业的清洁能源利用效率,降低对煤电的依赖,并减少碳排放。

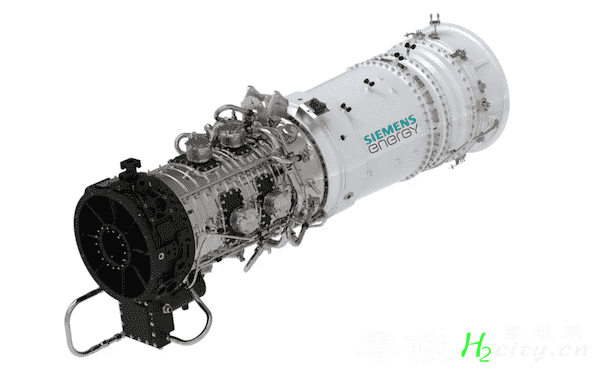

西门子能源SGT-A05航改型燃气轮机以其紧凑的设计、卓越的可靠性和高效的能源利用率,对项目成功运行起到关键作用。基于成熟的空气动力学设计,SGT-A05航改型燃气轮机还具有重量轻、启动速度快、燃料适用性高等特性,在热电联产应用中的燃料综合利用率达到85%以上。截至目前,西门子能源已向全球客户交付超过1700台SGT-A05燃气轮机,累积运行时间达到了1.33亿小时。

西门子能源SGT-A05燃气轮机

杰瑞集团作为一家创新驱动的多元化产业集团,于2018年成为西门子能源SGT-A05航改型燃气轮机在中国的授权成套商。双方共同开拓航改型燃气轮机在油气、分布式发电以及海上平台领域中的应用,陆续推出了适用于多种场景的移动式及固定式发电机组。

今年3月,西门子能源与杰瑞天然气再次签署战略合作协议,在原有合作的基础上拓宽合作领域,旨在提供更多低碳高效的天然气发电解决方案,助力中国能源产业迈向更加绿色和可持续的未来。

采用西门子能源SGT-A05燃气轮机的移动式发电设备

国内外掺氢/纯氢燃气轮机技术发展现状

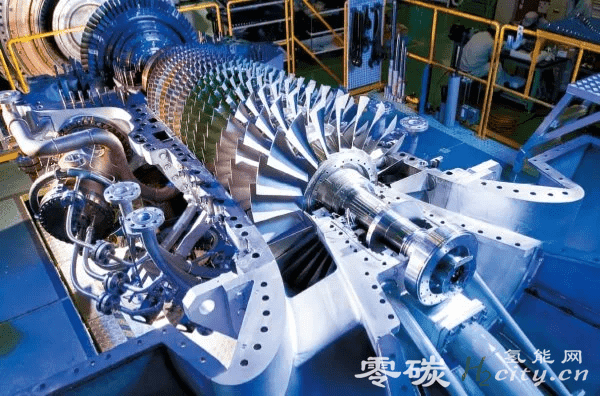

西方国家在燃气轮机领域起步较早,积累了雄厚的技术储备,特别是在重型燃气轮机领域技术优势明显。德国西门子的SGT-9000HL(593MW)、美国GE通用的9HA.02(571MW)和日本三菱重工的M701J(470MW)都是世界一流的重型燃气轮机。国际主要燃气轮机厂商,如通用电气、三菱动力、西门子、安萨尔多、斗山重工等都开始探索传统燃气轮机掺氢技术,并开始向纯氢燃气轮机加速迈进。

通用电气(GE)推出的最先进的HA级燃机实现了燃料和燃烧技术上的双突破,已在美国成功投用,通用电气已确定在2030年前实现HA级燃机100%燃氢能力的目标。

日本三菱日立正在开发的先进氢燃气轮机旨在从能够燃烧30%氢气和70%天然气混合燃料过渡到100%氢燃料。

德国西门子的中型工业燃气轮机SGT-600的DLE燃烧室已经实现满负荷燃烧100%氢燃料,且在整机上进行了进一步验证,可以稳定燃烧60%的氢燃料。

项目示范方面,全球各主要国家纷纷开展了氢燃气轮机的项目示范。

美国首座氢燃料燃机电厂—俄亥俄州汉尼拔的LongRidge485兆瓦联合循环电厂于2021年成功投入商业运行,2022年3月完成掺氢燃烧测试,迈出了脱碳转型的第一步,美国电力公司Entergy计划在得克萨斯州建造1座1215MW的天然气和氢气双燃料电厂。

2021年9月,日本电力巨头JERA宣布2021年10月至2025年3月实施大规模天然气电厂掺氢30%燃烧示范项目。

德国公用事业公司意昂子公司Avacon同德国天然气和水科学技术协会于2019年共同资助了萨克森–安哈尔特项目,计划将氢气分别以10%、15%和20%的比例注入天然气电网,旨在证明比现在更高比例的氢气混合到天然气电网中是可行的。

国内发展现状

在燃气轮机掺氢燃烧技术方面,国内厂商发展迅速。2023年,明阳30MW级纯氢燃气轮机下线,这款燃气轮机,搭载明阳氢燃自主研发的“木星一号”纯氢燃烧室,实现了100%的纯氢燃烧,是构建新型电力系统的重要成果和国家“卡脖子”技术的重大突破。

在燃气轮机掺氢燃烧领域,国内厂商正积极开展项目示范。国家电投荆门绿动电厂二期已于2022年底开展30%掺氢燃烧,使在运燃机机组具备了纯天然气和天然气掺氢两种运行模式的兼容能力。2023年7月,国家电投联合中国联合重型燃气轮机技术有限公司、上海发电设备成套设计研究院有限责任公司联合在国家电投通辽霍林河循环经济纯氢燃机示范项目、中国重燃上海临港试验基地智慧能源项目中建设纯氢燃气轮机。

国内外核心零部件技术水平对比燃气轮机有压气机、燃烧室、高温涡轮叶片三大核心部件,其中燃烧器是燃氢燃气轮机的核心零部件,关系到燃气轮机能够燃烧氢气的比例。由于氢气燃烧会带来回火、自燃、热声等问题,国内外厂商开发了多种先进燃烧器以实现掺氢、纯氢燃烧,总体来说国内厂商尽管在该领域起步较晚,但技术进步速度较快。

国外厂商方面,西门子、GE、三菱日立、安萨尔多对燃氢燃烧室的开发较为积极。西门子能源根据燃料组成的变化,通过预先测试控制空气和燃料通过各个油路的喷射率的方式,以优化火焰位置和燃烧温度,西门子第三代燃烧室已成功实现了加氢率至50%的混烧燃烧。三菱日立开发了多喷嘴燃烧室、多集群燃烧室、扩散燃烧室三种燃氢燃烧室,其中多喷嘴燃烧室已经试验了30%水平的混氢燃烧,多集群燃烧室已验证了80%掺氢比例的燃烧特性,扩散燃烧室已经能稳定燃烧90%的氢燃料。GE公司的适用于SAC(单环燃烧室)在全世界约有2600台在运营,可以实现30%~85%水平的氢混燃烧。安萨尔多开发了“Flamethrower”燃烧室,可实现40%水平的氢混燃烧。

国内厂商方面,燃烧室的核心零部件如陶瓷片、气阀等仍然和国外有较大差距,国产化率需要进一步提高。燃氢燃烧室方面,华天航空动力深入分析四种主要燃气轮机燃氢燃烧室设计技术的掺氢范围及优缺点,采用贫燃旋流多点直喷技术方案并应用于HGT-50燃气轮机,该燃气轮机可广泛应用于掺氢与纯氢燃烧发电。明阳氢燃公司自主研发的“木星一号”纯氢燃烧室,可实现纯氢燃烧,该技术具有自主知识产权。

日前,西门子能源公司(Siemens Energy)成功运行了一台100%可再生氢的工业燃气轮机,这是全球首次。这一里程碑式的成果是在法国维埃纳河畔萨亚尔的Smurfit Kappa工厂完成的,它为碳中和发电带来了光明的前景,也为能源密集型行业脱碳带来了雄心勃勃的目标。

这个雄心勃勃的项目围绕着100%可再生氢的生产、储存和再电气化。这个过程从一个1MW的现场电解槽开始,在那里,水通过电力分解成氢和氧,电力主要来自风能和太阳能等可再生能源。这些氢气随后被储存在一个巨大的一吨重的储罐中,准备为西门子能源公司的SGT-400工业燃气轮机提供动力。

大家值得注意的是,该项目突出了绿色氢的两个变革。首先,它强调了氢作为一种灵活的储能介质的可行性,为可再生能源的间歇性挑战提供了解决方案。其次,它展示了将现有的燃气动力涡轮机转换为使用可再生氢的可能性。后者至关重要,因为它为改造工业设施以减少碳足迹铺平了道路。

实现这一历史性成就的历程始于2022年,当时的初步测试使工业燃气轮机能够在含氢量为30%的情况下与天然气混合运行。在这一成功的基础上,HYFLEXPOWER项目现在已经实现了一个曾经看起来具有挑战性的目标——用高达100%的氢气为燃气轮机提供动力。

这种对一系列氢含量水平的适应性,加上现有的燃气基础设施,为工业部门提供了向绿色能源过渡所需的灵活性。

HYFLEXPOWER联盟由一批杰出的实体组成,包括西门子能源、ENGIE(通过其子公司ENGIE Solutions)、Centrax、Arttic、德国航空航天中心(DLR)和四所欧洲大学。此次合作汇集了氢气生产、涡轮机技术、经济分析和项目管理方面的专业知识。

作为联合体的牵头方,西门子能源提供了制氢的关键电解槽,并开发了专用氢气燃气轮机。ENGIE在建设氢气生产、储存和供应基础设施方面发挥了关键作用。Centrax确保了燃气轮机组件的升级,以确保氢燃料的安全运行。该项目还受益于一流大学的技术贡献以及经济和环境分析。

西门子能源执行董事会成员Karim Amin强调了这一成就的广泛影响。”从HYFLEXPOWER项目中获得的知识和经验为氢基未来的持续发展铺平了道路,不仅影响单个项目,而且影响了西门子能源的整个燃气轮机部门。“

ENGIE负责能源解决方案的执行副总裁Frank Lacroix认可了这一卓越的合作,并为具有挑战性的工业部门的脱碳开辟了前景。”作为重要的合作伙伴,ENGIE为这一世界首创的里程碑感到自豪。

这一成就不仅是技术上的里程碑;它象征着通过跨境合作、创新和实现更可持续、更绿色未来的共同目标可以取得的成就。随着世界努力减少碳排放,向更清洁、更可持续的能源过渡,HYFLEXPOWER项目的成功不仅值得称赞,而且为脱碳提供了一条切实可行的道路。“

我国氢燃气轮机技术面临的挑战与机遇我国由于在燃气轮机领域起步较晚,在燃气轮机掺氢燃烧领域相比于国外具有天然的劣势。这给我国氢燃气轮机的发展带来了诸多挑战,氢燃气轮机作为新兴领域同样存在巨大的发展机遇,给国内厂商带来了弯道超车的机会。

当前我国可再生能源装机量正在迅速增加,催生了较大的氢储能需求,作为氢转电的关键,预计氢燃气轮机将会具有广阔的市场空间。若大规模装备氢燃气轮机可有效地帮助我国电力系统实现灵活性资源削峰填谷、平抑新能源并网波动、提升电网调节和安全稳定运行水平的目标。根据全球能源互联网发展合作组织发布的《中国2030年能源电力发展规划研究及2060年展望》,预计到2050年,氢燃气轮机装机量达到1亿千瓦,在我国电力总装机中的占比达到1.3%;到2060年,装机量和占比分别达到2亿千瓦和2.5%。广阔的市场为氢燃气轮机的技术发展奠定了坚实的基础。

我国氢燃气轮机技术未来发展趋势受到政策支持和氢能发展规律的影响,我国氢燃气轮机装机量将会迅速增长,带动氢燃气轮机技术的全面进步。为实现经济效益最大化,我国氢燃气轮机技术在短期和长期内的发展趋势将会有所不同。只有牢牢把握技术进步方向才能在未来的产业竞争中处于优势,因此需要对氢燃气轮机技术进步趋势做进一步分析。

短期

从短期来看,发展新型燃烧技术以提高掺氢比例是主要研究方向。工业界致力于到2030年使燃气轮机完全使用可再生气体燃料,而氢气燃烧产生的回火、自燃、热声、氮氧化物排放高等问题始终制约着氢燃料的发展,掺氢比例的提高将会加剧此类问题对燃气轮机的影响。氢气含量上限与燃气轮机的燃烧温度和使用的燃烧技术有关。因此有必要发展先进燃烧技术以解决上述问题,例如扩散火焰、贫油预混、增压燃烧等先进技术。长期

长期来看,能否提高热效率仍然是决定燃气轮机市场竞争力的关键,2030年的发展目标是使氢燃气轮机的热效率达到65%以上。提高热效率的关键在于建立联合循环,这就需要对整体系统结构进行改进。同时新材料的应用对于提高热效率也有重要意义,材料部门的任务包括:评估和开发隔热涂层(TBC),以满足燃烧合成气和氢燃料的先进燃气轮机所需的性能和耐久性;将冷却高温陶瓷基复合材料喷嘴用于氢燃气轮机以提高热效率。需要开发的新型制造技术包括:大尺寸高温合金(单晶、定向结晶)铸造、复杂结构高温合金无余量精密铸造、高精度与高质量3D打印等。开发新材料和新制造工艺是一个长期过程,其对提高氢燃气轮机整体性能具有重要意义。平台声明:该文观点仅代表作者本人,零碳未来网 系信息发布平台,我们仅提供信息存储空间服务。

发表评论 取消回复