在当前全球绿色能源转型的背景下,水电解制氢作为一种清洁、可持续的制氢方式备受关注。水电解是一种通过电能将水分解为氢气和氧气的技术,是实现清洁能源转换和储存的重要途径。作为水电解制氢的核心设备——电解槽,其性能和成本直接影响着整个产业的发展进程。电解槽是通过直流电作用将水分解为氢气和氧气的装置。其中,每个电解小室分为阳极小室和阴极小室,阴极产生氢气,阳极产生氧气。目前市场对电解槽的主要性能要求包括高纯度的氢气、低能耗、简单易制造和维修、长使用寿命以及高的材料利用率。

水电解制氢电解槽的基本架构及工作原理

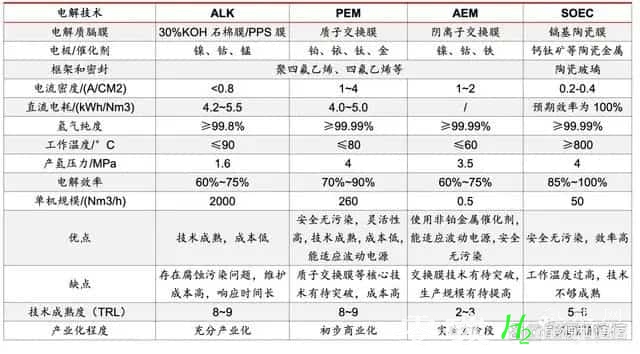

目前,根据电解槽的不同电解质材料和工作原理,我国主流的水电解技术可分为碱性电解槽(ALK)、质子交换膜电解槽(PEM)、阴离子交换膜电解槽(AEM)和固态氧化物电解槽(SOEC)四种类型。

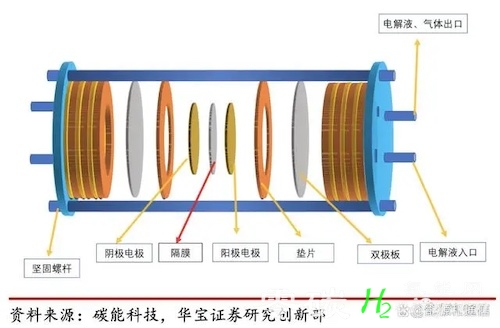

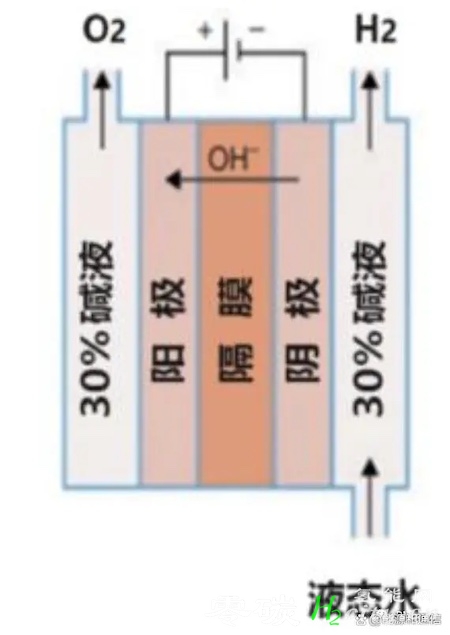

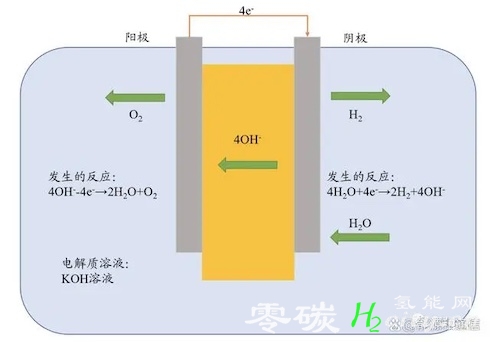

碱性电解槽(ALK)

概念:ALK电解槽是一种较为传统的电解槽,广泛应用于工业生产中。其工作原理是利用碱性溶液(如KOH或NaOH)作为电解质,通过电解水将氢离子和氧离子分离。

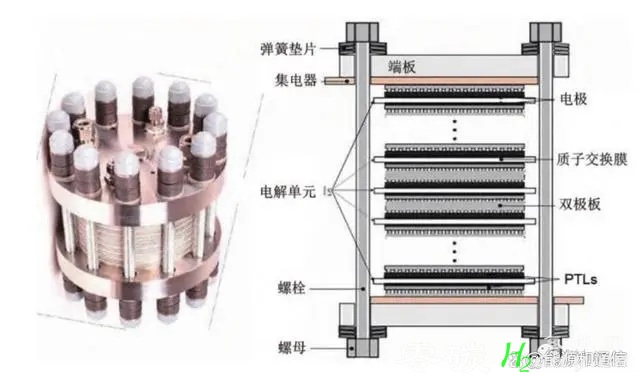

电解槽结构示意图:

ALK电解槽工作原理:

资料来源:势银《中国电解水制氢产业蓝皮书2020》,华宝证券研究创新部

应用领域:传统工业制氢、化工、炼油、食品加工等。

适用场景:大规模工业制氢,尤其是在电力成本较低的地区。这些场景通常不要求氢气纯度极高,或者可以接受后续的净化过程。

发电兼容性:可以与基础负载发电厂如煤电、核电配合使用,利用稳定的电力供应进行持续制氢

优势:技术成熟稳定、极板中不含有贵金属成本较低、耐腐蚀材料选择多样。

劣势:反应速度较慢、能量效率相对较低,只有约60%的电能能够转化为化学能、氢气纯度不高,产生的氧气和氢气中会含有一定量的盐分,需要进行后续处理。

待解决的核心问题:提高系统能效、降低运行成本和改善气体纯度。

目前的解决方案:针对能量效率问题,可以通过优化电解过程和提高电解电压等方法进行改善;针对气体纯度问题,则可以通过改进电解槽结构和采用新型材料等方法进行提高。

发展趋势:虽然是最成熟的技术,但仍在寻求提高效率和降低成本。PPS复合隔膜是主流ALK电解槽隔膜的使用材料,但国产替代与降本依然是未来研发的重点。极板的降本与轻量化也是ALK电解槽降本的发展方向。未来可能会看到更高性能的电极材料、更有效的催化剂以及更先进的系统设计,以减少能量损耗并提升整体效率。

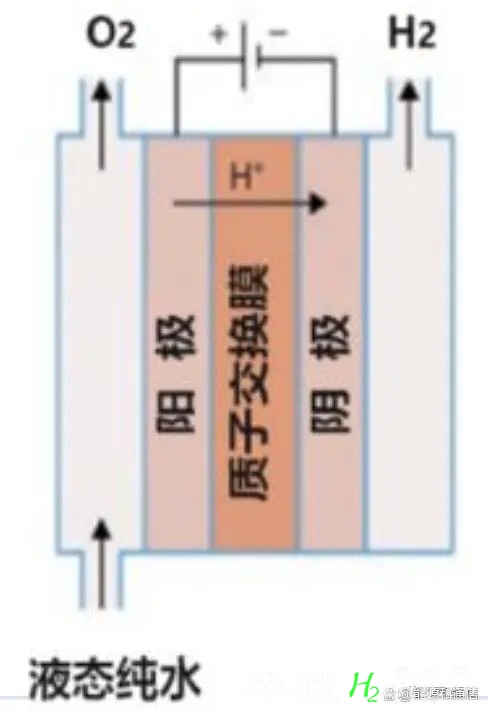

质子交换膜电解槽(PEM)

概念:PEM电解槽是一种新型的电解槽,采用固态聚合物膜作为质子交换介质,可以在较低温度下运行。

电解槽结构示意图:

PEM电解槽及单体结构:

资料来源:徐滨等《质子交换膜电解水技术关键材料的研究进展与展望》

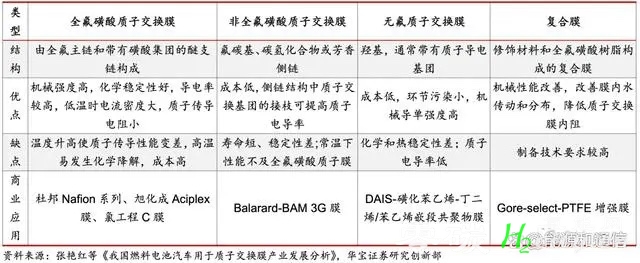

PEM电解槽质子交换膜类型对比:

应用领域:纯净氢气生产、可再生能源储存、燃料电池汽车加氢站等。

适用场景:需要高纯度氢气的领域,如燃料电池汽车加氢站、食品工业或半导体制造。此外,由于其快速响应特性,也适合与可再生能源结合使用。

发电兼容性:非常适合与间歇性可再生能源如风能和太阳能结合,因为它可以在供应过剩时迅速启动制氢

优势:动态响应快、系统紧凑、氢气纯度高和低温操作,这使得它成为一种极具前景的电解槽类型。

劣势:成本较高和低稳定性、对催化剂和膜材料要求严格。

待解决的核心问题:降低铂族金属催化剂使用量及成本,提高系统长期稳定性。

目前的解决方案:在降低成本方面,非铂族金属催化剂等新型材料的研发和制备是关键;在提高稳定性方面,则需要对电解过程中的化学反应和机械应力等方面进行深入研究,以改善膜材料耐久性,提高设备的耐用性。

发展趋势:随着未来PEM电解槽制氢规模的进一步扩大,气体扩散层的大尺寸生产能力、批量化供应能力以及降本能力将成为挑战。铂、钛、铱等贵金属催化剂成为PEM电解槽扩产的主要瓶颈,降低贵金属使用率或开发替代材料是PEM电解槽的降低成本的未来发展趋势。同时,提高膜的耐久性和降低制造成本也是关键目标,以实现大规模商业应用。

阴离子交换膜电解槽(AEM)

概念:AEM电解槽是另一种新型的电解槽,其特点是采用了阳离子交换膜作为隔膜,并在更宽泛的pH范围内工作。

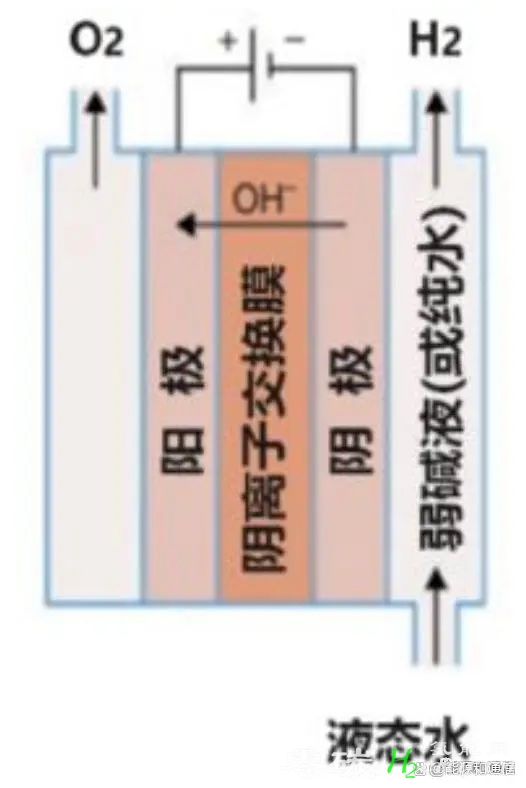

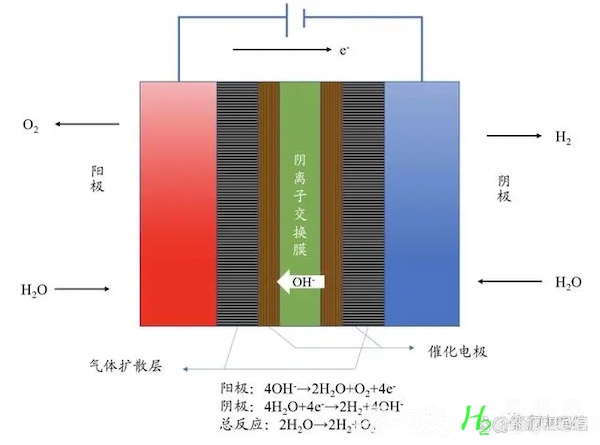

电解槽结构示意图:

AEM阴离子交换膜工作原理示意图:

资料来源:马颖等《阴离子交换膜电解水制氢关键技术研究》

应用领域:中小规模的氢气生产,与可再生能源结合等。

适用场景:由于技术尚在发展中,目前主要局限于实验室研究和小规模试点项目。未来有望在中小规模、成本敏感型应用中发挥作用。

发电兼容性:理论上可以与各类发电方式配合,特别是当技术成熟后可能会与分布式发电资源如小型风力或太阳能光伏系统结合。

优势:兼具ALK和PEM的某些优点,如成本相对较低,操作温度更低、更灵活,更加节能环保等。

劣势:技术相对不成熟,制备成本高和低稳定性,寿命和性能还需提升。

待解决的核心问题:开发长寿命且性能稳定的阴离子交换膜及相关催化剂。

目前的解决方案:在降低成本方面,新型纳米材料应用于催化剂和膜材料设计制备是关键;在提高稳定性方面,需要深入研究电解过程中的化学反应和机械应力等方面,以提高设备的耐用性。

发展趋势:由于该技术相对较新,具有高离子电导率和强耐碱特性并存的阴离子交换膜是制约AEM电解设备发展的关键,目前主要研究方向将集中在材料创新上,包括开发长寿命、高离子导率和强耐碱特性的阴离子交换膜。此外,优化系统设计以及提升催化剂活性也是重点。

固态氧化物电解槽(SOEC)

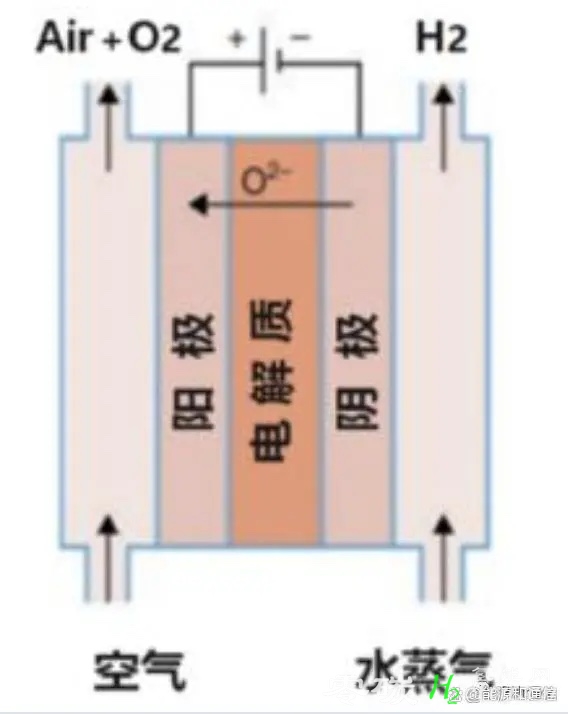

概念:SOEC电解槽是一种高温电解槽,其特点是采用固态氧化物作为电解质,在高温下运行以实现水或二氧化碳的电分解。

电解槽结构示意图:

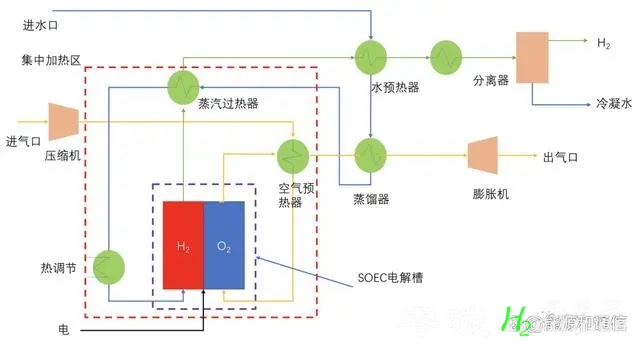

SOEC电解槽典型建设场景:

资料来源:氢能汇,华宝证券研究创新部

应用领域:大规模工业制氢、合成天然气制造、储能等。

适用场景:适合大规模工业应用和集中式能源系统,尤其是那些可以提供高温余热来进一步提升效率的场所。

发电兼容性:由于高温运行条件,SOEC可以直接利用传统火力发电厂或其他工业过程中的余热。也有可能与核能等稳定热源结合。

优势:与传统的ALK、PEM和AEM电解槽相比,SOEC电解槽的操作温度更高,可以达到800-1000摄氏度。因此,SOEC电解槽具有更高的能量效率,可以达到90%以上。高温运行还可以直接利用余热。电解质原材料不包含贵金属。

劣势:设备复杂、高温下材料的稳定性和耐久性差、启动时间长、气体纯度等问题需要解决。

待解决的核心问题:提升组件寿命并降低操作成本。

目前的解决方案:当前的研究主要集中在提高材料的高温稳定性和气体纯度两个方面。在提高高温稳定性方面,新型材料的研发和制备是关键。材料科学进展带来了更稳定耐用且具有良好导电性能的新型陶瓷材料;在提高气体纯度方面,则需要深入研究电解过程中的化学反应和机械应力等方面,以提高设备的耐用性和气体纯度。

发展趋势:由于其在高温下运行具有理论上的效率优势,研究将集中在改善材料稳定性和耐用性上,以适应高温环境并延长寿命。结合固定投资建设成本后,与ALK、PEM相比,目前SOEC电解系统的综合成本较高,SOEC电解槽制氢的大规模应用受成本限制较大。此外,为了降低成本和提升可靠性,还需要开发更好的制造工艺和系统集成方案。由于SOEC和SOFC的可逆性,未来SOEC电解槽应用场景有望拓展至氢储能。

四种主流电解水制氢技术路线对比

要点提取:

主流电解槽性能要求:高氢气纯度、低能耗、结构简单、制造与维修方便且成本低廉、使用寿命长、材料利用率高。

中国主流电解槽产业成熟度顺序:ALK > PEM > SOEC > AEM。

ALK电解槽:规模化制氢首选,存在问题包括低制氢效率、过程污染和高耗电量,未来有降本空间。

PEM电解槽:商业化初期,效率比ALK高,耗电量较低,适合风光发电氢能制取,但成本高(贵金属使用)且产氢规模较小,未来需降低成本和扩大规模。

AEM电解槽:结合ALK造价优势和PEM效率优势,具有成本低和高效制氢的潜力,但阴离子交换膜研发难度大,目前仍在实验室阶段。

SOEC电解槽:处于实验室放大阶段,800°C以上环境下效率最高,但造价成本远超ALK和PEM,并且可逆反应特性使其在未来氢储能领域具有应用前景。

总体而言,这些水电解技术各有特点,在推动向低碳经济过渡中扮演着重要角色。未来发展方向包括提升效率、降低成本以及提高系统稳定性等。随着技术进步和规模化生产,预计这些技术将在全球清洁能源供应中占据越来越重要的位置。

参考资料

水电解制氢供需双扩背景下,电解槽有望迎来发展机遇 华宝证券

时机已到,绿氢迎来产业化拐点 华福证券

平台声明:该文观点仅代表作者本人,零碳未来网 系信息发布平台,我们仅提供信息存储空间服务。

发表评论 取消回复