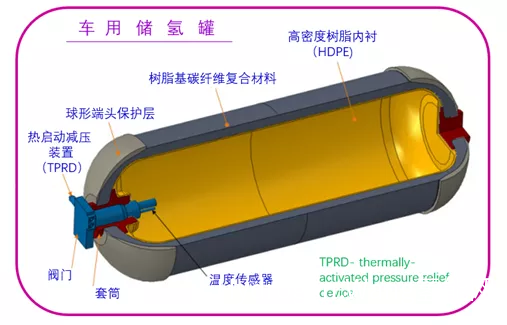

由于氢的密度很小,容易渗透,金属内衬发生氢脆。目前车用储氢罐使用树脂内衬、外面包覆树脂基碳纤维复合材料的IV 型高压储气罐。对内衬所用的树脂,也要用能阻挡氢渗透的高密度树脂。

一辆氢动力汽车行驶500公里,需要5公斤氢。由于氢的体积能量密度小,这5公斤氢需要在700 bar压力下存储在容量约200升或3-4倍汽油箱的容积内。

IV型罐、压力700 bar是当前车用储氢罐的标配。先进储氢罐主要表现在,外壳包覆的树脂基碳纤维复合材料和内衬选用的材料,以及制造工艺。 外壳包覆材料: 目前已经使用储氢罐外壳包覆的是,热固性环氧树脂基碳纤维复合材料。其中碳纤维多用东丽T700等级的纤维。热固性碳纤维复合材料,在使用过程中需要在热压罐或高温炉中固化。另外,环氧树脂基材回收困难,它不符合环保要求。 针对上述问题,早就有了用传统热塑性碳纤维复合材料,制造储氢罐的事例(见下图)。另外,外包覆材料还用到热塑树脂基材,聚苯硫醚(PPS)和聚甲醛(POM)等。

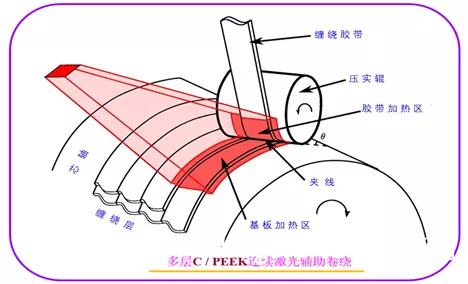

内衬树脂: 内衬有两个关键要求:抗氢渗透性(确保气体不会从管道中泄漏);良好的机械性能(因此气体可以在高压下安全储存)。外壳是环氧树脂基碳纤维复合材料,一般内衬用高密度聚乙烯(HDPE - high-density polyethylene)。外壳是热塑树脂基碳纤维复合材料,内衬用聚对苯二甲酸丁二醇酯(PBT)或 聚苯硫醚(PPS)。 传统热塑性复合材料制造储氢罐,由于其材料本身强度低于热固性复合材料,至今还一直处于研发状态。 新型热塑性碳纤维复合材料: 2018年高温、高性能热塑树脂聚芳醚酮(PAEK)家族进入飞机制造领域。这其中特别是聚醚醚酮(PEEK)和聚醚酮酮(PEKK)与碳纤维组合的热塑性复合材料。这种新型热塑性复合材料强度性能比环氧树脂基复合材料高。它已经部分取代环氧树脂基复合材料,制造飞机主要受力结构件。空客即将完成的新A320,直径4米、长8米的机身试验件,全部用聚醚酮酮(PEKK)碳纤维复合材料制造。 2021年3月17号一篇外媒报道用热塑复材制造高压储气罐。文章从头至尾没有说明用什么材料,仅在一张图片中显示用了PEEK(见下图)。

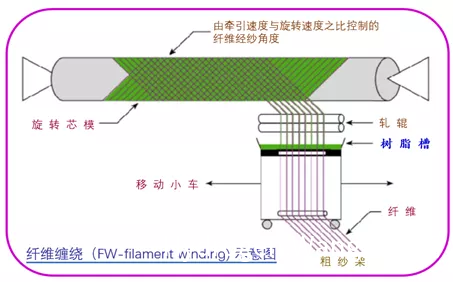

用新型热塑复材制造储氢罐外壳,内衬材料选用相同的树脂。制造中外壳固结的同时,能够与内衬树脂粘合成整体。 纤维缠绕(FW)与自动铺丝(AFP): 纤维缠绕(FW-Filament winding)是复合材料制造中使用的一种古老工艺。它和自动铺丝(AFP-AutomatedFiber Placement )初看起来,两者都是将浸有树脂的纤维带缠绕在旋转的芯模上。但是它们确有本质的差别,不能同日而语。 纤维缠绕(FW)是一种用于制造高压容器(液化石油气、压缩天然气)、储氢罐、氧气罐、水下管道的复合材料技术。它是以粗纱或单丝形式连续增强的过程缠绕在旋转芯轴上。缠绕角度和加强件的放置由专门设计的机器控制,例如球形、锥形和圆形可以制作测地线( geodesic )形状。设备相对简单,没有加压辊,无压实功能,仅靠纤维的张力压实。浸渍环氧树脂基材的容器在施工现场,对施工现场环境不利。没有加热材料带装置,不能用于热塑性复合材料带。

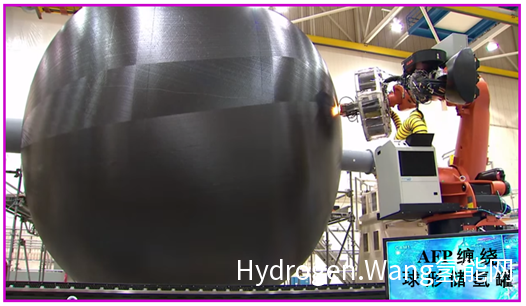

自动铺丝(AFP)是一个电脑控制的先进的自动化设备。它的铺丝模块可以载装16或32个无捻纱带卷(slittape)。铺放头可沿多个方向移动。无捻纱带缠绕(铺放)的路径是事先设计好的。路径可以严格控制。缠绕(铺放)时用激光加热,软化纱带。16、32根纱带可以同时缠绕(铺放)。每根纱带配有激光切割刀,工作中可按程序,切断几根。切断的纱带,在需要处也可继续送进,加宽纱带。铺丝模块中还有加压辊。它可以压实缠绕(铺放)的纱带。自动铺丝的缠绕用于制造旋转体的零件,如飞机机身。铺放用于制造平面类的零件,如机翼蒙皮。 自动铺丝机带有激光加热材料带的装置,它是目前用树脂基碳纤维复材制造高压储氢罐最佳设备。下图是美国NASA与波音公司联合研制的,直径5.5米,液氢储氢罐。

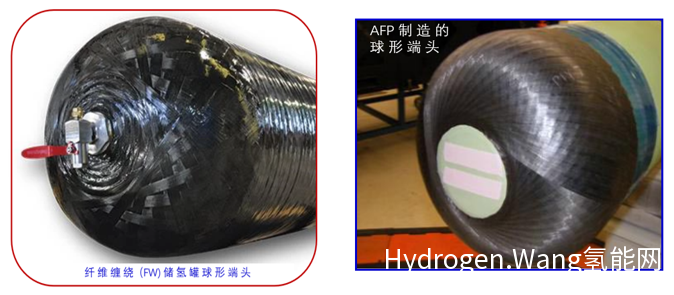

引用波音787复材技术,制造先进储氢罐 波音787机身蒙皮,是用预浸环氧基材的,碳纤维无捻纱窄带(slit tape),经自动铺丝(AFP)缠绕成整体筒。每一铺层中,纱带按设计好的角度铺放。纱带与纱带紧密贴合、无间隙、无重叠、全覆盖。纱带的铺放要求,确保每层中碳纤维能承受最大载荷,同时也确保了层间的连接强度。波音787的复合材料机身制造技术,把材料的性能发挥到极致。至今,波音787进入市场10多年,已有上千架飞机在天空翱翔! 纤维缠绕(FW)在铺层中,纱带有间隙、重叠。特别在球形端头纱带间隙、重叠十分突出(见下左图)。

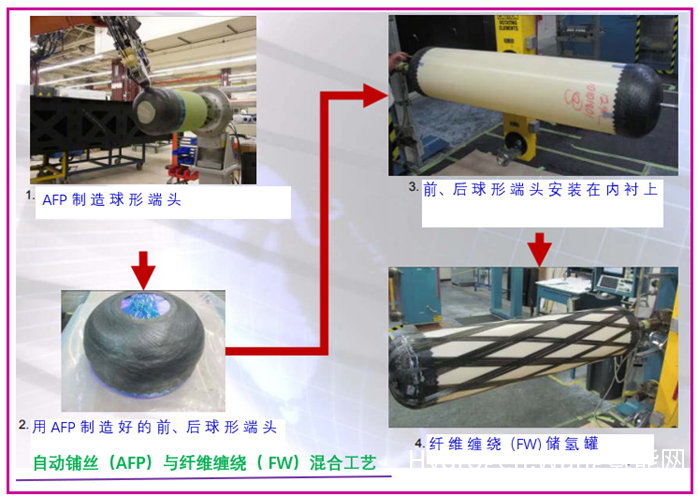

针对此缺点,制造储气罐龙头公司QUANTUM与波音等单位,联合研发“自动铺丝(AFP)与纤维缠绕(FW)混合工艺”制造储氢罐。其中,球形端头(dome)用自动铺丝工艺;等直筒段用纤维缠绕。 “混合工艺”显然工艺过程复杂,不利于大批量生产。特别是等直筒段,铺层中仍然存在材料带交叉、重叠,制约了材料承载能力(见图)。另外,制造过程中又增加了一个,自动铺丝与纤维缠绕两种设备,更换的工序。

我们如何制造先进车用储氢罐 制造车用储氢罐用可以回收的热塑性碳纤维复合材料,是世界各国环保的要求。眼下尽管车用储氢罐,还是使用热固性复材。但不久的将来,都得使用热塑性复材的车用储氢罐。我国制罐企业,在此热塑与热固交换时机,与其开始研制热固性复材700bar车用储氢罐,还不如直接研制热塑性700bar车用储氢罐。 热塑树脂选用聚醚醚酮(PEEK)、纤维选用国产T700级碳纤维。复材带的标准,参照东丽“TorayCetex® TC1200”。增加一项,材料抵抗氢渗透能力。 试制过程中,形成国产聚醚醚酮碳纤维复合材料带和树脂标准。 设计的目标是通过优化层合板结构,充分利用材料的性能,提高材料的抗破坏(泄漏、爆破)安全性。 确定试验项目,包括压力试验、抗冲击性、化学暴露和其他温度和压力循环试验和规定。 自动铺丝机选用国内研发的设备(南航肖军、中科院自动化所等)。 壳体缠绕路径,借鉴波音787机身筒体制造工艺。重点球形端头铺放和等直段过渡区的缠绕。 在储氢罐研制过程中,开发自动化生产线。自动化生产线不仅满足生产的批量。还要自动检测,确保产品质量。 结束语: 车用储氢罐将是继民用飞机、风电行业,第三大碳纤维复合材料用户。高温、高性能热塑性碳纤维复合材料,制造车用储氢罐,在国外也只有少数单位在研发。此时我们进入这个项目,基本上与他们处在同一起跑线上。只要参与研制单位齐心协力,一定能拿出一款进入世界汽车市场的热塑性复材储氢罐。

平台声明:该文观点仅代表作者本人,零碳未来网 系信息发布平台,我们仅提供信息存储空间服务。

发表评论 取消回复