“10月28日,我国自主研制的第一台拥有完全自主知识产权的220吨交流传动电动轮自卸车在湖南湘电集团湘电重型装备股份有限公司成功下线,标志着我国大型露天矿运输设备制造业技术已达到国际领先水平。

省委副书记、省长周强,副省长陈肇雄出席了下线仪式。2007年7月湖南湘电集团正式启动了220吨交流传动电动轮自卸车研制项目。公司先后投入资金5000余万元,并与湖南大学、中南大学、美国GE公司和白俄罗斯毕拉斯公司的建立了广泛的产学研合作关系,先后攻克了整车集成优化技术、交流变频技术、液压系统研制三大技术难点,实现了关键领域的重大突破,中国是继美国、日本、白俄罗斯后等具有该重型装备生产技术的国家。”

这是白俄罗斯BELAZ公司功率2300马力、载重22吨的7530矿用车,它们长得像吗?

巨型矿山自卸车 !油箱加满7000升,价格超过4000万[https://www.bilibili.com/video/BV1Sv4y1w7AR/]

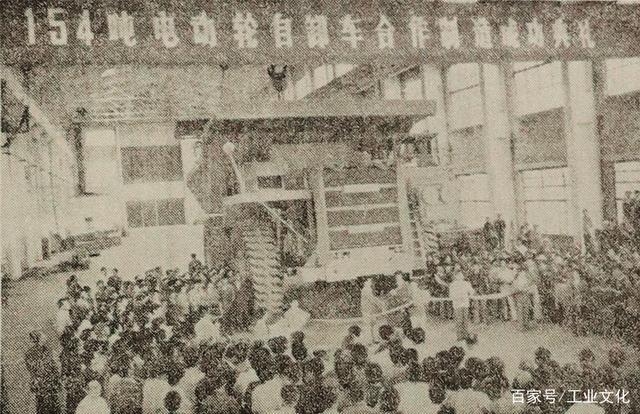

工业史话— 常州冶金机械与美企合作我国第一台百吨电动轮矿山自卸车

1984年,对于常州工业来说,是星光熠熠的一年。这一年,常州冶金机械厂与美国尤尼泰·瑞格公司合作制造的第一台MARK-36型154吨电动轮自卸车,总装试制成功。该车通过冶金部组织的鉴定。鉴定专家 认为:该厂建立了完善的质保体系, 严格按国际标准和国外先进标准组 织生产,质量居全国领先水平,已达 国际同类产品先进水平。该产品技 术鉴定后获得国家科技进步一等奖。

该自卸车总长11.81米,宽6.43米,汽车翻斗举升时高达10.46米,最高时速55公里/小时,车身自重88.37吨,由六只3.2米高的特大轮胎支撑。这款车在当时我国装载量最大的汽车,主要用于支持重点矿山建设,并于当年10月1日至1985年7月81日在本钢南芬露天铁矿进行了为期10个月的工业试验,连续运行6万公里,截止1986年底已运行一万多小时,第二台也已在该矿投入使用。实践证明,该车性能优越,故障率低,出车率高,深得矿山好评。

相关资料:

300吨级矿用自卸车及核心部件国产化的总结与思考

徐 涛1 杨成华2 李书涵2

(1.国家能源投资集团有限责任公司,北京市东城区,100011;2.中国航天三江集团公司,湖北省武汉市,430040)

摘 要 介绍了国内300吨级矿用自卸车的开发情况,从技术角度对300吨级矿用自卸车和部件的国产化进行了详细的分析和评估,提出了300吨级矿用自卸车国产化的后续发展思考,供相关矿山企业和行业主管部门参考。

目前,国内千万吨级矿山土方运输用主流车型为200吨级(190~240 t)和300吨级(290~363 t)电动轮矿用自卸车(以下简称矿车),总保有量近千台,表现出越来越大型化的趋势,且主要从国外进口。从我国矿山企业使用进口大型矿车起,始终伴随着高昂的备件采购成本和苛刻的商务条款,虽然国产化的努力始终没有停止,但是由于薄弱的工业基础和有限的市场容量等种种原因,大型矿车整车和部件的国产化始终发展的不理想。自2008年金融危机以来,国内矿山企业经历了严重的低谷周期阶段,随着我国推进供给侧改革工作的不断深入,到2017年才稍有好转,矿山企业困难时期对矿车及部件国产化的需求状态更显突出。与此同时,国内重型高端装备成为国家政策鼓励发展的行业,多家综合实力较强的矿车生产企业开始开发和生产300吨级矿车,给矿车整车和部件的国产化带来新的力量和技术。

本文主要从技术角度对300吨级矿车和部件的国产化进行分析和评估,从而带来一些新的思考,供相关矿山企业和行业主管部门参考。

1 国内300吨级矿车开发情况

随着我国工业能力的不断增强,我国矿车生产企业不断开发100吨级矿车,近10年,陆续开发了200吨级和300吨级大型矿车,这代表了我国大型矿车的研发和制造实力已达到较高的水平。2008年,湘电重型装备有限公司研制开发了的SF33900型220 t电动轮自卸车,在此基础上于2011年开发了SF35100型300 t交流传动电动轮自卸车,成为我国开发的第一台300吨级矿车;2011年,中冶京诚(湘潭)重工设备有限公司研制生产的400短吨级非公路电动轮矿用自卸车MCC600在湖南湘潭九华工业园下线,这是国内第一台载重363 t矿车,最终顺利通过矿区工业运行试验考核;2014年,内蒙古北方重型汽车股份有限公司推出电动轮矿用自卸车NTE330,将其NTE系列的载重量提高到了300吨级;2015年北方股份的架线双能源NTE360AC电动轮矿用自卸车顺利下线,将NTE系列载重量又提升到了330 t,并小批生产3台投入中广核纳米比亚湖山铀矿运行;中国航天科工集团所属的航天重型工程装备有限公司于2011年开始进入矿车行业,于2014年研制生产出载重363 t的HT3363矿车,2017年在神华准格尔能源集团有限责任公司黑岱沟矿圆满完成工业运行试验,并通过新产品鉴定,该车性能指标达到国际先进水平的同时,国产化水平也有突破性提高;此外,国内工程机械龙头徐州工程机械集团有限公司也联合国内优势单位和大学研发了一台300吨级矿车,但限于行业形势和产品成熟度没有进一步发展。

2 国内整车及部件研发生产能力评估

大型矿车一般由车架、动力系统、交流电驱动系统、前桥、后桥、平台、驾驶室、货厢、电气系统、液压系统(含转向、举升、制动等)、智能诊断系统及附属系统等组成。由于运行工况恶劣,同时对其年运输能力和经济性有较高的要求,使其成为土方运输机械中技术含量最高的产品。目前100吨级以上矿车动力系统中的发动机自主国产化难度仍然较大,短期内难以看到突破性进展,但国内主要生产厂家已具备了整车的集成能力,整车性能不断与国际先进水平接近,整车其它总成件均不同程度的具备了国产化能力。本文以大型结构部件、电驱动系统、大型轮边减速机、轮胎和其它核心部件等为切入点,对300吨级矿车主要总成的国产化技术能力和生产能力进行分析和总结。

2.1 大型结构件

300吨级矿车大型结构件主要包括车架、前桥、后桥、货厢等,作为整车主要的承载部件,这些大型结构件在材料和制造工艺上均有较高的要求。

2.1.1 材料

车架、前桥、后桥所用的材料主要是高强钢板和铸钢,货厢所用的材料主要是高强钢板和耐磨钢,这些材料均要求具有强度高、韧性好、低温性能好以及焊接性能好等特点,因此综合性能优异的材料才能保证大型结构件的使用寿命至少达到10 a以上。根据国际成熟的矿车经验,先进矿车所用耐候焊接结构钢板应具有良好的综合性能。国内有些厂家首次制造矿车时,选择使用全进口钢板制造车架和后桥。航天重型工程装备有限公司联合原武汉钢铁集团研究院开发了363 t矿车专用高强钢板,通过制定合理的焊接工艺并经过焊接评定,焊接后的综合性能超过进口钢板,应用该型钢板成型的车架通过了整车工业性运行和检测,说明国产高强钢板完全可以用于300吨级矿车大型结构件。

车架为钢板和铸钢焊接的结构对铸钢的材料性能要求与钢板相近, 虽然300吨级矿车铸钢件结构尺寸较大且铸造难度较高,但是随着我国基础工业的发展,国内进行重达十余吨的高强钢铸造有较多选择,关键是要加强过程质量检验,如逐件进行表面探伤和射线检查等。对于耐磨钢板,国内各个主要钢厂均开发了耐磨等级在400以上的耐磨钢板,可以应用于大部分矿山应用场景,对于耐磨要求极高的工况环境和货厢的关键部位,可以全部或部分使用国际一流品牌的耐磨钢。

2.1.2 制造工艺

300吨级矿车对大型结构件有较高的性能和尺寸精度要求,否则对整车长期运行可靠性有严重的影响。车架对制造工艺的要求是重要焊缝达到一级焊缝标准(现实操作中焊缝要双面焊接、严格要求焊高)、部件和整体焊接变形小;前桥要求大型铸件加工精度高、热处理和硬化处理达到设计技术要求;后桥要求厚钢板卷筒精度高、开孔和焊接变形小;货厢要求高强钢板和耐磨钢板预制结构件精度高、组件组装对接精度高。

通过采用国际先进的焊接标准,制定合理的焊接工艺和焊接方案,国内的设计水平和工业制造能力具备生产300吨级矿车大型结构件的能力。航天重型工程装备有限公司开发的HT3363矿车车架定位组焊方案如图1所示。

图1 HT3363矿车车架定位组焊方案

2.2 电驱动系统

电驱动系统主要部件有驱动控制系统、发电机、牵引电机和电阻箱。目前在高铁行业和工业控制系统的高速发展下,电驱动系统的技术基础和制造基础已经具备,难点在于300吨级矿车对发电机、牵引电机和电阻箱的体积和重量有较高限制要求,对驱动控制系统还增加了高电压和适应不同工况环境复杂多变的控制要求,这些因素导致短期内开发300吨级矿车国产电驱动系统难度较大。

在国内参与电驱动系统开发的企业中,中国中车永济电机有限公司为西门子的360 t矿车电驱系统配套了发电机,达到了国际先进水平。国内有多家企业进行了200吨级矿车的牵引电机和电阻箱的配套,中车株洲变流技术研究中心研发成功了100吨级的驱动控制系统,该中心也进行了200吨级矿车的驱动控制系统的开发,并规划了300吨级矿车驱动控制系统研发计划。这些情况表明,300吨级电驱动系统国产化的技术基础已经具备。

从国内矿车行业单个整车制造商的角度看,整合国内分散的资源完成300吨级电驱动系统开发的意愿不足,同时共同支持和整合的政策和市场环境也不具备,根本原因在于投入巨大,而且要冒巨大的技术和市场风险因素,这是目前国内开发300吨级矿车电驱动系统所面临的困境,这些均需要进行技术创新和商业模式创新才可能取得突破。

2.3 大型轮边减速机

300吨级矿车使用的大型轮边减速机相对于其他行业的减速机在制造技术上有相通的方面,对材料、齿轮加工和检测、装配精度均有较高的要求,除需适应矿车有限的安装空间外,还要求减速机承载能力大、可靠性高、寿命长,适应矿车在恶劣的环境长期运行,这对减速机的设计有极高的要求。

从国内多家综合实力较强的大型减速机制造企业看,基本都具有大型减速机的制造、检测、试验能力,但在300吨级轮边减速机均没有较强的设计能力,这是成熟可靠国产大型轮边减速机较少的主要原因。

另一方面,国内已有多家企业进行了大型轮边减速机的国产化尝试,如中车戚墅堰机车车辆工艺研究所有限公司,已为矿区成套供应200吨级轮边减速机备件,已开始开发和制造300吨级轮边减速机的能力;航天重型工程装备有限公司为363 t矿车自主开发设计了驱动扭矩达150万N·m的轮边减速机,并委托大连华锐重工集团制造和集成,设计了严苛的厂区台架试验方案,该产品在工厂进行了几个月的强化疲劳试验,试验中进行了温度和应变测试,试验结束进行了分解检查和分析评估,产品性能完全满足设计要求,该产品出厂后随整车通过了工业性运行考核验证。

2.4 轮胎

300 t矿车配备使用53/80R63轮胎,330~363 t矿车配备使用59/80R63轮胎。国内轮胎厂家达数百家,但矿车轮胎长期依赖进口,近年来国内有多家实力较强的企业开发了矿车轮胎,如福建省海安橡胶有限公司、天津国际联合轮胎橡胶有限公司、三角轮胎股份有限公司、赛轮金宇集团股份有限公司等。目前100吨级矿车的国产轮胎已与进口国际品牌性能接近,有较高的性价比,并在逐渐扩大市场份额。而200吨级和300吨级矿车的轮胎在国内应用时间较短,在产品性能上还有待提高和验证。

基于矿车轮胎的发展前景,目前一些国内轮胎企业也开始聚焦于200吨级以上矿车轮胎的研发,比如福建省海安橡胶有限公司,是国内专门专注于开发全钢子午线巨型工程轮胎的生产企业,该公司依托30多年的矿山轮胎管理经验,成功突破了巨型轮胎技术的瓶颈,打破了米其林、普利司通等国外企业相关技术的垄断,成功研发了53/80R63、59/80R63规格的系列巨型轮胎,具备了大批量稳定生产和质量控制能力,并已与力拓、必和必拓、FMG等国际知名矿业公司开展了配套合作,轮胎产品标准和质量控制标准都紧跟进口国际品牌轮胎,已在国内大型矿车轮胎市场有较高的市场占有率。

2.5 其他核心部件

300吨级矿车的其他核心部件还包括发动机、驾驶室、电气系统、液压系统、各型油缸以及其它一些附属部件等。

(1)目前大型矿车上配套的发动机以美国康明斯公司生产的发动机为主,但近年来以潍柴动力股份有限公司为代表的国内企业在大功率柴油发动机的研发上取得进展。潍柴研发的12M55发动机功率将达到1985 kW,已接近康明斯QSK60发动机。

(2)大型矿车驾驶室除一般驾驶室的功能要求外,还有防滚翻、防落物的安全性要求。在驾驶室制造工艺方面,国内专业驾驶室生产厂家从表面处理到内部装饰已达到国际一流水平,驾驶室内电气部件大部分均可从市场获得,从技术角度国内已具备提供一流的驾驶室能力。

(3)电气系统主要指整车的弱电控制部分,整车生产企业一般均具备电气系统的设计能力,包括电气系统集成和控制软件设计,其使用的器件从中端到高端均可从市场获得,国内开发的各车型电气系统均没有严重问题。

(4)液压系统是关系整车使用性能和安全的重要部分,主要包括液压动力站、转向、制动、举升等子系统,目前国内具备液压系统的集成设计能力,但300吨级矿车选用的器件大部分仍为进口品牌,部分企业也进行了国产化尝试,但成功案例较少。

(5)大型矿车一般有前悬油缸、后悬油缸、举升油缸、转向油缸,这些油缸在矿山备件市场有较多的国产化制造。近几年,国内开发的300吨级矿车一般均使用国产油缸,大多使用进口的密封组件,国产油缸完全可以满足矿山的恶劣使用环境。

(6)300吨级矿车上如集中润滑系统等其它一些附属部件,要求较高的可选用进口产品,要求较低的也可选用国产的替代产品。轮辋组件可完全使用国产产品,具有较高的性价比。目前新增的摄像头、安全探测、瞌睡报警系统等组件,国内完全具备设计和集成生产能力。

3 300吨级矿车国产化后续发展思考

通过对300吨级矿车各主要总成件国内发展现状的梳理,可以看出近10年来,国内矿车生产厂家在主要总成国产化上均取得了巨大的进步。在整车集成、大型结构件、驾驶室、电气系统和油缸等方面已具备完全的自主设计和开发能力;在电驱系统、轮边减速机、发动机和液压系统方面也具备相当的制造和设计能力,这得益于国家对高端装备制造的政策支持,也与大型矿山企业积极推进和支持国产大型矿车发展有很大关系。总结前期大型矿车国产化成功的经验,展望我国300吨级矿车的进一步发展,提出以下几点思考:

(1)虽然国内已形成可观的核心总成生产和配套能力,但资源能力较为分散,需要依靠市场和国家导向进一步整合,尽快形成大型矿车一流的系统配套能力,辐射国内和国际市场。

(2)大型矿山企业集团需要进一步树立对国产高端装备的信心和支持国产化战略,才能在采购矿车进口备件时有更大的议价能力,有效降低备件采购成本。

(3)国内整车生产企业必须紧密合作,稳步提高大型矿车国产化率,可优先重点解决大型矿车电驱系统轮边减速机的国产化问题,目前已具备这样的技术基础。在提高矿车国产化率、降低成本的同时,还要注重矿车安全可靠性和售后服务工作,争取早日在全寿命周期成本、性价比方面超越同规格进口矿车。

(4)大型矿车发动机和轮胎的国产化能够打破国外巨头的垄断,有效降低矿车制造成本和矿山开采成本,但在其国产化研发中切忌急功近利,需要重视基础技术的研究和基础数据的收集,并且不断优化,从根本上提高产品的质量和使用寿命。

(5)在国家相关政策和大型矿业集团的支持下,300吨级矿车整车和核心部件国产化已取得重大进步,后续需要根据新的情况和形势,优化支持政策和方式,建议对有前景和矿区运行有良好口碑的产品进行重点支持。

参考文献:

[1] 李勇,杨耀东,马飞.矿用电动轮自卸车的概况及未来发展趋势[J].矿山机械,2010(7)

[2] 孙那斌.矿用大型自卸卡车的国产化探讨[J].露天采矿技术,2009(5)

[3] 丁震,王铁军, 孟峰等 .巨型矿用轮胎全寿命管理研究[J].中国煤炭,2014(9)

Summarization and thoughts of localization of 300-ton mining dump truck and its core component

Xu Tao1, Yang Chenghua2, Li Shuhan2

(1. China Energy Investment Group Co., Ltd., Dongcheng, Beijing 100011, China;2. China Aerospace Sanjiang Group Co., Ltd., Wuhan, Hubei 430040, China)

Abstract The authors introduced the development of 300-ton tramcar in our country, and analyzed and evaluated in detail the localization of 300-ton tramcar and its component from a technical point of view, then put forward some thoughts of follow-up development of the localization and provided some reference for related mining enterprises and department of coal industry.

Key words 300-ton, mining dump truck, earthwork transportation, equipment manufacturing

引用格式:徐涛,杨成华,李书涵. 300吨级矿用自卸车及核心部件国产化的总结与思考[J]. 中国煤炭,2018,44(6):87-90,100.

Xu Tao, Yang Chenghua, Li Shuhan. Summarization and thoughts of localization of 300-ton mining dump truck and its core component[J] .China Coal,2018,44(6): 87-90,100.

中图分类号 TD57

文献标识码 A

作者简介:徐涛(1974-),男,山东临沂人,硕士研究生,高级工程师,主要从事物资采购、设备管理等方面的工作。

(责任编辑 路 强) 来源 :

国产220吨矿用自卸车,打破国外垄断,保障我国能源安全

SF33900型220吨交流传动电动轮自卸车

SF33900型220吨交流传动电动轮自卸车 1973年12月,长春第一汽车制造厂研制成功CA390型60吨矿用自卸车

1973年12月,长春第一汽车制造厂研制成功CA390型60吨矿用自卸车 湘电集团

湘电集团平台声明:该文观点仅代表作者本人,零碳未来网 系信息发布平台,我们仅提供信息存储空间服务。

发表评论 取消回复