作为膜电极核心材料之一的质子交换膜正在加速开启国产化的进程。前不久,山东东岳未来氢能材料有限公司150万平方米燃料电池膜及配套化学品产业化项目正在加紧建设中,作为国内质子交换膜领域龙头,东岳是国内率先实现质子交换膜批量供货的公司。

(来源:微信公众号“高工氢燃料电池” ID:weixin-gg-fcev 作者:溯游寻)

然而,从国内已经装车运行的燃料电池来看,国产质子交换膜的用量有限,进口产品依然是主导。

“从产品的稳定性、一致性和耐久度来看,进口的质子交换膜更有优势。”国内一家膜电极生产企业创始人告诉高工氢电,目前,国内的膜电极企业还是更青睐进口的产品,即使是花更多的采购成本。

尽管东岳在质子交换膜生产技术上取得的重大突破,但是并不能掩盖中国的氢燃料电池产业在产业链协同不够成熟的现实,实现质子交换膜量产只是第一步,想要得到下游膜电极和电堆厂商的广泛认同,还有很长一段路要走。

那么,又是什么原因让国内膜电极企业更青睐进口质子交换膜材料?国产质子交换膜进展程度如何?

质子交换膜是膜电极的核心材料

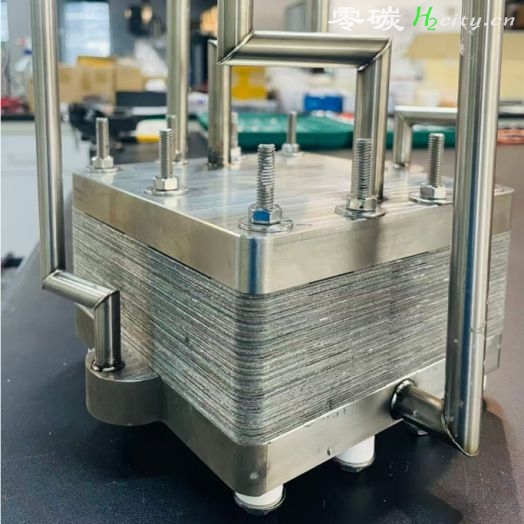

膜电极组件是氢燃料电池最为核心的组成部分,而由质子交换膜、催化层和气体扩散层三者构成的膜电极组件则相当于燃料电池的心脏。质子交换膜、催化层和气体扩散层这三大核心材料,决定着氢燃料电池的寿命和性能,在很大程度上,也是支撑着整座“大厦”的地基。

在组成膜电极的三大材料中,质子交换膜的主要功能是传输质子,分隔反应气体以及电子绝缘。它负责“把门”,把质子放过去,把电子、氢分子和水分子拦下来,是不可或缺的关键材料,其性能直接影响燃料电池的稳定性和耐久性。

由于氢燃料电池的这一工作原理,使得质子交换膜必须具备以下几个特性:电导率高(高选择离子导电而非电子导电)、化学稳定好(耐酸碱和抗氧化还原能力)、热稳定性好、良好的机械性能(强度和柔韧性)、透气率低和水的电渗透系数小。

以上这些特性也决定了质子交换膜制造工艺的复杂性。

从膜的结构来看,PEM大致可分为三大类:磺化聚合物膜,复合膜,无机酸掺杂膜。目前研究的PEM材料主要是磺化聚合物电解质,按照聚合物的含氟量可分为全氟磺酸质子交换膜、部分氟化质子交换膜以及非氟质子交换膜等。

目前,只有全氟磺酸质子交换膜成熟应用于车用燃料电池。

7微米的差别 国产跟进口至少5年的差距

质子交换膜的重要性不言而喻,但是要做好车用燃料电池的质子交换膜并不简单。

“目前车用质子交换膜逐渐趋于薄型化,由先前的几十微米降低到几微米,这样能降低质子传递的欧姆极化,以达到较高的性能。”国内一家质子交换膜企业的高层认为,质子交换膜薄型化有利于减少燃料电池的体积,提升性能。

“但是这种薄型化膜的使用给耐久性带来了挑战,尤其是均质膜在长时间运行会出现机械损伤与化学降解。”上述人士认为,在车辆工况下,操作压力、干湿度、温度等操作条件的动态变化会加剧这种衰减,膜越轻薄,难度系数也就越高

此外,全氟物质的合成和磺化都非常困难,而且在成膜过程中的水解、磺化容易使聚合物变性、降解,使得成膜困难,导致成本较高。

值得注意的是,质子交换膜的难点还在于工艺周期长、工艺复杂、成膜的成本高。

“目前国内的质子交换膜做的最成熟的企业是东岳,但以东岳的工艺现阶段只能做到15微米,现阶段世界上最大的质子交换膜供应商戈尔量产的产品能做到8微米,差距颇大。”一位不愿具名的膜电极企业负责人告诉高工氢电,丰田在2014年的量产车型上使用的就是12微米的质子交换膜,国内至今难以达到丰田5年前的水平。

另一方面,质子交换膜燃料电池最核心的技术材料——全氟磺酸树脂,几乎完全依赖进口。能够批量商业化的全氟磺酸树脂基本被美国杜邦、德国索尔维(SOLVAY)和日本的旭化成等少数几家公司所垄断,东岳也正是凭借自产全氟磺酸树脂才能在众强林立的质子交换膜领域杀出一条路。

目前看来,价格是国产质子交换膜最大的优势,据相关膜电极公司的采购人员透露,国产的价格比进口的价格要低30%到40%左右,但是考虑到稳定性和可靠性,在当前整个市场用量不高的背景下,进口膜依然是主导。

那么,国内外做质子交换膜的企业有哪些?这些公司目前的进展如何?且看下文继续分析。

东岳集团:车用质子交换膜国产化先锋

目前,国内山东东岳集团的质子交换膜技术最成熟,东岳同时也是唯一一家通过AFCC技术鉴定的企业,且是继戈尔、科慕两家外国企业之后国内市场占比最大的企业,并对国内实现批量供货。

2004年,东岳集团联合上海交通大学研发出质子交换膜,经日本丰田公司和德国Fuma.Tch公司分别检测,东岳公司生产的质子交换膜性能出色不逊于同类产品。

2014年,东岳集团的质子交换膜仅800小时寿命;2015年,寿命达到2000小时;2016年,成功突破6000小时。

2016年,东岳膜DF260就已经应用于奔驰、福特公司第一批量产燃料电池汽车,之后更是成功开发了三种新样品并且已经进入批量化试产阶段。

目前,东岳DF260膜技术已经成熟并已定型量产,东岳DF260膜厚度做到15um,在OCV情况下,耐久性大于600小时;膜运行时间超过6000小时;在干湿循环和机械稳定性方面,循环次数都超过2万次。

近期,山东东岳未来氢能材料有限公司150万平方米燃料电池膜及配套化学品产业化项目正在加紧建设中,且东岳集团已建成年产50吨燃料电池离子膜所需要的全氟磺酸树脂生产装置,可满足2.5万辆电动汽车的离子膜所需。

江苏科润:钢带流延法批量供货

江苏科润膜材料有限公司是继东岳之后又一家能实现小批量供货的质子交换膜制造商。据其官网介绍,目前公司拥有16项全氟离子膜方面的技术专利(其中一项PCT国际专利),科润采用钢带流延法批量生产全氟离子膜。

据了解,科润目前拥有万级无尘恒温恒湿车间、两条全氟离子膜生产线,全氟离子膜产能达30万平米,主要用于钒电池、燃料电池、电解水制氢等领域,其全氟磺酸质子交换膜已经应用在叉车等商用车上。

国外主要企业:

戈尔

即便东岳在国内企业中一枝独秀,但是和国外先进企业相比还有一定的差距。

根据美国能源部(DOE)的数据,目前市场上最优的质子交换膜性能在某些方面已经达到或超过DOE2020年的目标,机械耐久性达到了23000次,化学耐久性达到742小时,戈尔是其中最优秀的代表。

在车用燃料电池质子交换膜领域,戈尔创造性地发明ePTFE(膨体聚四氟乙烯)的专有增强膜技术,所以核心产品GORE-SELECT®PEM具有超薄、耐用、高功率密度的特性,与全球领先的新能源汽车制造商和燃料电池公司有着广泛而深入的合作。丰田MIRAI、现代NEXO和本田CLARITY等都采用戈尔产品,被认为是满足汽车应用挑战的行业标准。

从产品来看,戈尔增强型质子交换膜每年出货量达几十万平米,且逐年递增中。目前公司出货量较多的是18μm、15μm的质子交换膜。在超薄膜应用提速的形势下,戈尔8μm超薄膜也得到客户的好评。虽然超薄膜技术已经远远领先于同行,但戈尔实验室里已经储备了5μm乃至更薄膜的技术能力,正等待合适的产业化时机。

客户方面,国内新源动力和东方 电气等近来推出的燃料电池电堆都采用了戈尔公司的GORE-SELECT质子交换膜。

从下游应用来看,20多年来,戈尔的薄膜在领先的整车厂以及全球数以万计的车辆(包括乘用车、商用车、叉车等)、无人机、便携式和固定式发电、储能等应用中已经得到广泛验证。

科慕化学:源于杜邦 Nafion系列膜开拓者

事实上,杜邦是全球最早开发并销售质子交换膜的企业,其Nafion膜也是全球使用最广泛的,但它并未推出新产品在车载燃料电池中使用,戈尔利用其增强型质子膜的优异性能很快占领并席卷全球85%左右的市场。

但是杜邦也并未眼睁睁看着车载质子膜的市场从自己手中溜走,2015年7月,杜邦进行拆分,拆分出来的科慕化学成为一家独立运营的上市公司。

科慕在钛白科技、氟产品和特殊化学品等三个业务领域是全球领导者,并最早的Nafion膜开发企业,目前致力于车载质子膜的开发,新品NC700已经发布。

据资料显示,美国科慕Nafion质子交换膜价格为120美元/kW,相比戈尔,在价格上有一定优势,但是根据行业人士透露,科慕的Nafion系列膜,产品市场竞争力较弱,其厚度并不适合动力领域。

国外的质子交换膜公司除了美国的戈尔和科慕化学以外,还有日本的旭化成、比利时的Solvay、加拿大的巴拉德、德国的巴斯夫等,但是这些企业的在车用燃料电池领域的出货量都不大。

总体来看,在车用燃料电池的质子交换膜领域,戈尔公司一家独大,国内东岳、科润等公司开始崛起,东岳凭借十几年的研发和经验积累,成为最有希望挑战进口膜的民族企业,但是要打消国内膜电极和电堆厂商的疑虑,还需要在薄型化和产品的一致性、耐久度上下功夫。

平台声明:该文观点仅代表作者本人,零碳未来网 系信息发布平台,我们仅提供信息存储空间服务。

发表评论 取消回复