近日,中国科学院院士、厦门大学教授、嘉庚创新实验室主任郑南峰表示,绿氢产业要真正跨越技术验证期、迈入规模化商业化发展阶段,仍需突破供给价格较高、供需空间错配、电氢协同不足、柔性制氢困难、示范落地遇冷、制储运用链条尚未贯通、政策机制和产业标准体系尚待完善等多重挑战。 我国亟须通过强化顶层设计、加快技术创新、完善基础设施、开拓示范场景、构建产业生态等多举措协同发力,提升绿氢产业可持续发展的质量。 制约绿氢产业发展的挑战 随着各国纷纷布局绿氢新赛道,以及相关政策的不断完善,未来绿氢产业将呈现多元化发展态势,成为新的经济增长点。然而,产业要实现系统性突破,仍然需要解决多重难题,如可再生能源制绿氢成本较化石能源制氢高、新能源电源波动性和化工生产等应用场景要求稳定性之间难以耦合、储运技术及相关基础设施有待加强、政策落地困难和行业全链条标准缺失等。 绿氢综合成本居高不下,限制规模化推广应用 当前,绿氢制备价格大于15元 / 千克,灰氢约为10元 / 千克,这一差距是绿氢实现规模化应用的关键瓶颈。从成本构成看,电力成本在绿氢生产成本中占比高达60%。其中,陆上风电的电力成本占比为40%—60%,但是当陆上风机利用超过3000小时,绿氢制备成本可降至10—15元/千克,接近传统煤制氢成本水平;海上风电制氢环境更加复杂,建设与运维成本大幅增加,电力成本在绿氢总成本中的占比攀升至60%—80%。但是在海上场景中探索直接加注氨动力燃料模式,即在海上平台完成制氢、合成氨全流程后直接加注,再与航运业、氢氨供应链深度整合,相比陆地绿氢应用具备更优的经济性与场景适配优势。 此外,电力价格与可再生能源上网电价直接关联,成本受电价政策直接影响,在电网稳定性较差的地区,额外叠加储能系统建设与运营成本,进一步推高电力端支出。同时绿色氢基能源面临“源—荷空间错配”,导致供应链成本在终端用能成本中占比极高。电解槽设备折旧费、运维费、水价、辅机和用地成本等都是制约绿氢价格下降的重要因素。 新能源发电的波动性对绿氢系统提出巨大挑战 电解水制绿氢系统由电解槽、电源系统、储氢装置、水处理系统及辅助控制系统构成。其中,电解槽是核心反应单元,膜电极作为电解槽的“心脏”,由催化剂层与质子交换膜(或碱性隔膜)组成,二者共同决定系统的效率、稳定性与制氢纯度,是绿氢制备高效进行的核心要素。传统电解槽主要基于稳定电力输入设计,然而新能源发电的骤升、骤降或频繁启停时的功率波动会破坏电解槽内部平衡。 尤其新能源发电波动导致电流密度频繁变化,使膜电极反应界面容易处于不稳定状态。当前市场上最成熟的碱性电解水制绿氢技术路线采用多孔隔膜,在新能源发电波动工况下,氢气易渗透至氧气侧,存在爆炸隐患,同时还会因温压波动、气阻等问题影响电解槽性能。 处于研发示范阶段的阴离子交换膜(AEM)电解水制氢技术路线,其核心也在于膜的稳定耐久性,目前其膜材料在新能源发电实际工况下的衰减机制尚需明确,以提出有针对性的改进方案,以提升其性能和稳定性。 氢气储运陷入低温、高压技术难题与经济困局 在储存方式方面,氢气在气态储存时,能量密度低,需压缩至高压才能满足实用储存量,这对容器耐压性能提出更高要求、增加制造成本,同时存在泄漏或损坏等极易引发爆炸的安全隐患。 液态储存时,虽能提高储存密度,但需将氢气冷却至超低温(-253℃以下),过程能耗大,且维持超低温需特殊保温设备,储存成本骤升,同时液态氢还会因蒸发产生损耗。在运输成本方面,氢气气态运输常用高压长管拖车或管道运输,前者运输效率低、单车载量有限,长途运输还需消耗大量能源维持高压,且车辆购置与维护成本高;后者因氢气渗透性和腐蚀性强,对管道材质、密封性要求严苛,需特殊材料和工艺,且维护需专业技术设备,建设成本极高。 液态运输使用专用低温槽车,槽车制造成本高,运输中需严格控温防蒸发,既增加能耗,又因蒸发损耗降低实际运输量,进一步推高成本。此外,气态与液态运输均需建设加氢站、运输管道等基础设施,且维护需大量资金投入,导致氢气整体运输成本居高不下。 研究与产业目标脱节,绿氢工程应用面临挑战 安全标准与成本控制是产业界的刚性底线,而学术研究往往为追求单一性能指标,忽略安全冗余设计和成本控制。这种追求目标的错位,不仅导致技术转化效率低下,还给绿氢工程应用带来可靠性风险。 此外,学术研究聚焦的能耗降低、冷启动等性能成果突破,多基于短期实验数据,缺乏长期连续运行的工程验证,难以直接满足产业实际需求。同时科研创新设计以高效整合为追求,产业落地则以规范安全为核心,进一步加剧工程落地难度。科研常常通过极致整合、压缩冗余等方式实现突破,但产业界需严守安全与运维规范,对操作空间、安全间距有刚性要求,最终导致创新设计需反复调整适配,产生工程化难题。 更重要的是,放大效应引发的耐久性问题给绿氢项目工程化带来技术验证瓶颈,例如,随着电解槽向大型化、高电密发展,槽内“电—热—质”一致性成为影响设备效率和可靠性的关键因素,但现有技术手段无法对其进行直接测量,导致工程化过程中难以精准评估设备寿命,增加了产业应用的不确定性。 氢能政策落地执行困难,导致行业全链条标准缺失 截至2024年底,全国累计发布氢能专项政策超560项,国家标准化管理委员会累计发布氢能直接相关国家标准127项。但实际氢能发展依然面临政策不完善、落地碎片化,引发行业全链条标准缺失等问题。在运输环节,部分铁路因历史定位等因素,其既有标准与氢能运输需求不匹配,形成流通壁垒;在市场激励层面,环境属性认证体系不完善,减碳价值量化缺乏统一标准,碳交易、绿电补贴等配套机制缺失,导致市场参与动力不足。 此外,氢能标准细分方向供给不足,部分环节标准覆盖存在空白,导致企业在生产、运营中缺乏明确依据,也增加了跨区域、跨企业协作成本,直接阻碍氢能产业规模化进程。同时由于标准迭代与产业演进节奏错位,氢能技术迭代速度快,现有标准制定周期较长,部分标准发布时已与产业最新技术路线脱节。 而且标准实施效果的监督评价体系尚未健全,既无法及时发现标准与产业的适配问题,也难以推动标准根据技术进展动态优化,进一步加剧了“标准滞后—应用受阻—创新放缓”的困境。 全面推动我国绿氢产业高质量、可持续发展的建议 为破解上述绿氢产业发展难题,我国亟须从战略规划、模式创新、技术突破、场景应用、政策完善、标准构建等多个维度协同发力,通过优化产业战略布局、降低生产与应用成本、升级迭代关键核心技术、开展推广示范应用工程和前瞻性制定国际标准,构建系统性、全链条的产业支撑体系,从而推动产业高质量、可持续发展,助力我国实现能源转型和“双碳”目标。 从顶层设计完善氢能系统成本优化规划 整合风—光—土—水—供应链多资源信息,开展源荷协同的氢基能源供应链系统优化规划。通过数字化建模,分析不同区域的可再生能源禀赋(如风光资源分布)、土地承载能力、水资源供应及运输网络布局,实现制氢站点与资源分布的精准匹配。例如,在风光资源富集且临近水源的区域布局离网制氢项目,减少跨区域运输成本;结合供应链节点优化储氢、运氢设施选址,降低“源—荷空间错配”导致的终端成本溢价, 从系统层面提升资源利用效率,为成本优化奠定基础。 推广离网制氢模式,直击成本核心痛点 相比主流并网型制氢工程需要支付高额容量费,离网制氢可直接免去过网费,大大降低电力核心成本支出,为绿氢成本的下降提供有力支撑,工程综合成本优势更为突出。同时通过直接利用风能、太阳能等可再生能源进行制氢,确保制氢全生命周期的零碳足迹,契合绿氢的低碳属性要求,避免因依赖电网间接供电可能引发的碳排放核算争议。在电网冲击层面,离网制氢模式减弱了制氢系统对电网的冲击及依赖性,有效减少“弃风弃光”现象,提升可再生能源的整体利用效率,间接降低单位制氢的能源成本,实现制氢系统与电网的协同优化。 突破绿电波动技术瓶颈,提升制氢效率 针对传统电解槽难以适应绿电波动性的问题,采用适应宽功率波动的碱性电解水—质子交换膜电解水(ALK—PEM)混联制氢技术方案,通过智能控制模块,实现与风光发电随机波动的精准匹配。其中 ALK 在功率稳定区间承担主力制氢任务,最大化成本效益;PEM 则依托毫秒级动态响应速度与宽功率调节范围,在功率波动时发挥关键作用。 同时针对 ALK 技术,重点研发高效电极与复合隔膜,同时开发高效分离技术与精准调控技术;针对 PEM 技术,开展跨尺度的气—固—液三相界面研究,实现工况下核心材料跨尺度的一致性表达,开发高精度涂布设备与工艺,优化浆料流变特性、改进涂布参数,实现膜电极均匀涂布;针对 AEM 等新兴技术,聚焦膜材料稳定性与结构优化,建立膜电极衰退机理解析体系,运用原位表征技术,实时监测膜材料在实际工况下的化学结构、离子传导性能变化,优化流道结构设计,通过模拟电解液流动状态与压力分布,改善流道内物质传输均匀性,延长膜的使用寿命。 打造“绿电—绿氢—X”闭环示范应用场景 打造局部闭环应用场景是解决氢气储运弊端的有效方式,例如,零碳矿山“绿电—绿氢—氢能矿卡”模式优势明显。绿电通过电解水产生绿氢,绿氢直接供给矿区内的氢能矿卡,无需长距离氢气运输,大大降低了储运过程中的安全风险和成本损耗。重点推进绿氢向液体燃料的温和高效转化工艺研发与应用,从根本上规避氢气直接储运的技术瓶颈,进一步拓展绿氢应用领域。 例如,推广应用氢醇直连技术,通过精简氢气压缩工段及相关工艺设备配置,从源头降低电—氢—醇转化系统在层级传递过程中的能耗损失;打造“风光发电—绿氢制备—绿氨合成”产业基地,推动灰氨生产方式向绿氨生产转型;依托海上丰富的风光可再生能源,推进海上氢基能源平台规划建设,构建“海上风光发电—海上制氢—液体燃料合成”一体化产业链,实现海洋能源的高效开发利用,同时就地转化减少氢气长距离运输环节,大幅降低综合成本。 构建支撑氢能上下游产业的全链条标准体系 强化标准体系协同,打通氢能与电力、化工等关联行业的标准壁垒,建立跨行业标准协调机制,明确氢能在能源转换、化工合成等场景中的接口规范,形成贯通的全链条支撑体系。 鼓励行业机构与氢能企业共建实证实验平台,开展关键装备检验检测与标准验证,完善质量、标准等体系,形成适应我国氢能产业发展特色的“质量—标准—计量—认证”一体化解决方案。对标国际先进技术与标准框架,针对清洁氢界定、绿色氢基燃料应用等前沿领域,牵头制定符合我国资源禀赋的标准方案;同时探索建立国际氢能贸易互认机制,推动我国标准与国际接轨。 加强标准规划与技术研发同步化,开展基础性技术研究,培养懂技术标准的复合型人才,通过全流程跟踪、定期评估与迭代优化,确保标准与产业发展节奏同频,实现“标准引领产业、产业反哺标准”的良性循环。

平台声明:该文观点仅代表作者本人,零碳未来网 系信息发布平台,我们仅提供信息存储空间服务。

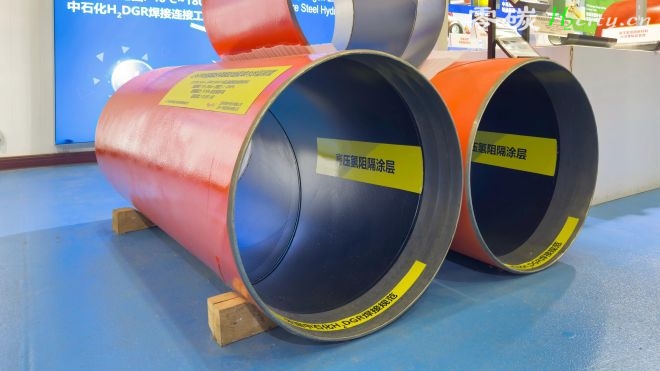

发表评论 取消回复