1、P型电池:PERC占据主流,接近转化效率极限

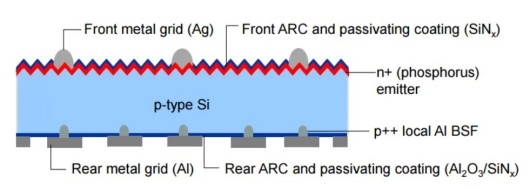

双面P-PERC电池结构

注释:

1、Front metal grid(Ag):前表面金属银电极

2、Front ARC and passivating coating(SiNx):前表面氮化硅钝化层

3、n+(phosphorous)emitter:磷层发射极,称为n+层

4、p-type Si:P型基底硅层

5、p++local Al BSF:局部铝背场,称为p++层

6、Rear metal grid(Al):金属铝背电极

7、Rear ARC and passivating coating(Al2O3/SiNx):背钝化层,Al2O3带负电,可作为P型的背钝化层,抑制电子

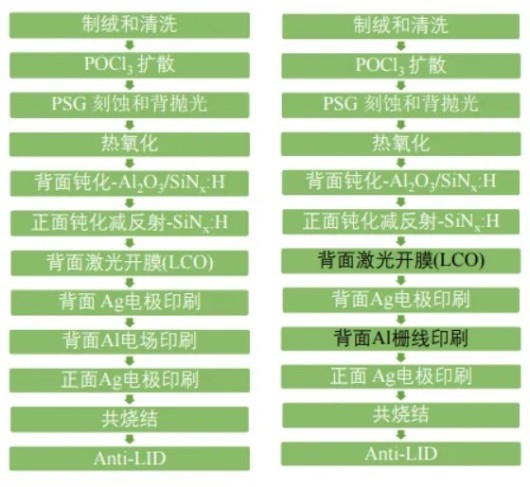

单双面P-PERC电池工艺生产流程

2、N型电池①:TOPCon,技术过渡最优选择

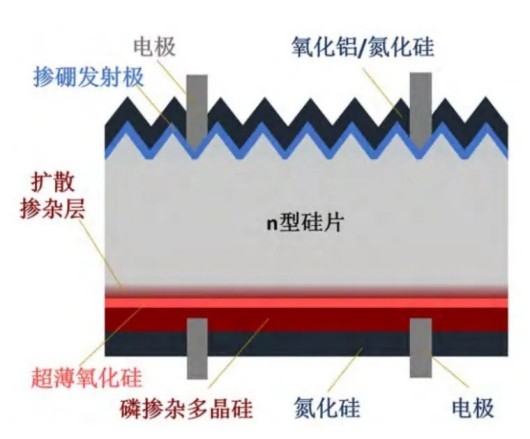

N-TOPCon电池结构

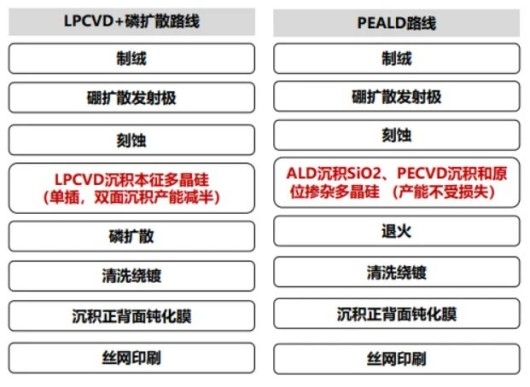

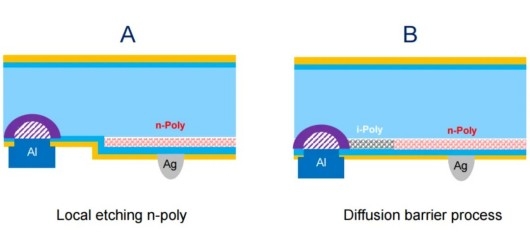

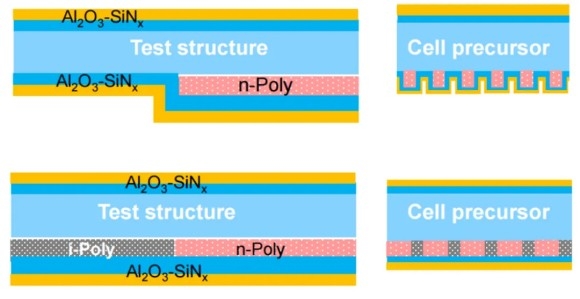

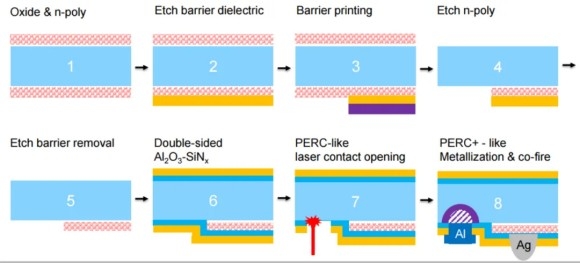

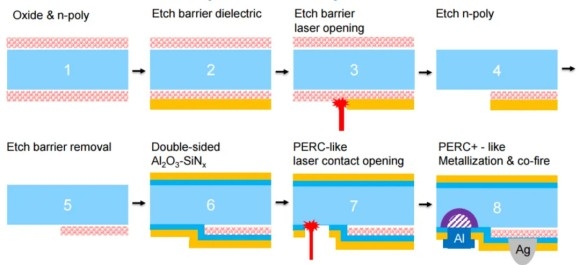

两种工艺生产流程

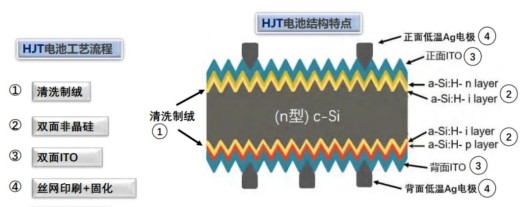

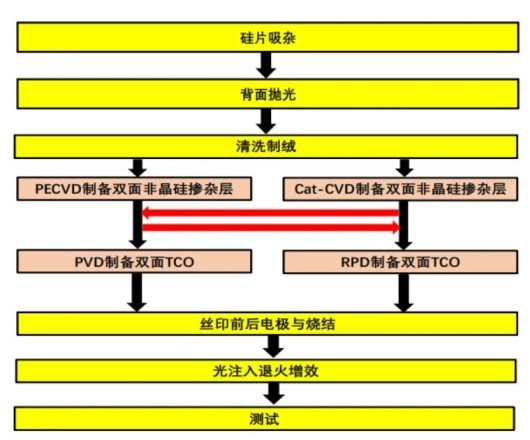

3、N型电池②:HJT(异质结),降本利器

主要得益于N型硅衬底以及非晶硅对基底表面缺陷的双重钝化作用。目前量产效率普遍已在24%以上;25%以上的技术路线已经非常明确,即在前后表面使用掺杂纳米晶硅、掺杂微晶硅、掺杂微晶氧化硅、掺杂微晶碳化硅取代现有的掺杂;HJT未来叠加IBC和钙钛矿转换效率或可提升至30%以上。

由于HJT电池衬底通常为N型单晶硅,而N型单晶硅为磷掺杂,不存在P型晶硅中的硼氧复合、硼铁复合等,所以HJT电池对于LID效应是免疫的。HJT电池的表面沉积有TCO薄膜,无绝缘层,因此无表面层带电的机会,从结构上避免PID 发生。HJT电池首年衰减1-2%,此后每年衰减0.25%,远低于PERC电池掺镓片的衰减情况(首年衰减2%,此后每年衰减0.45%),也因此HJT电池全生命周期每W发电量高出双面PERC电池约1.9%-2.9%。

N-HJT电池结构及工艺流程

N-HJT工艺生产流程

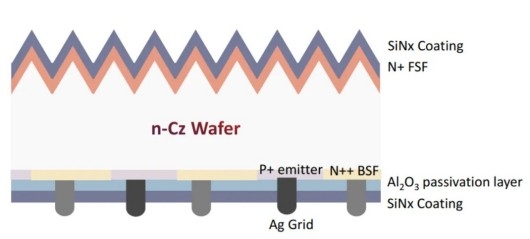

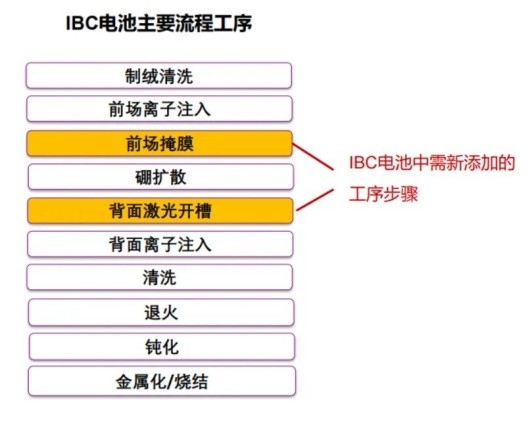

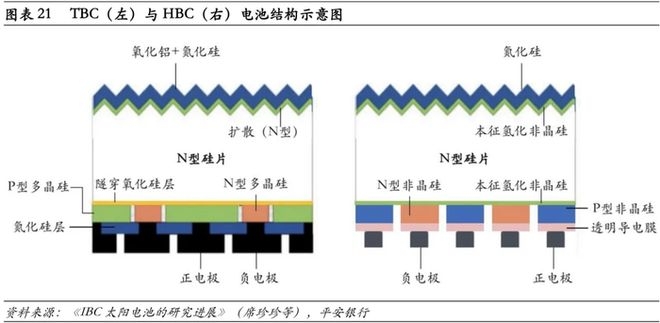

4、N型电池③:IBC,潜力无限

IBC(Interdigitated Back Contact)——交叉指式背接触电池技术。将P/N结、基底与发射区的接触电极以交指形状做在电池背面。核心技术:如何在电池背面制备出质量较好、成叉指状间隔排列的p区和n区。通过在电池背面印刷一层含硼的叉指状扩散掩膜层,掩膜层上的硼经扩散后进入N型衬底形成p+区,而未印刷掩膜层的区域,经磷扩散后形成n+区。前表面制备金字塔状绒面来增强光的吸收, 同时在前表面形成前表面场(FSF)。使用离子注入技术可获得均匀性好、结深精确可控的p区和n区,电池正面无栅线遮挡,可消除金属电极的遮光电流损失,实现入射光子的最大利用化,较常规太阳电池短路电流可提高7%左右;由于背接触结构,不必考虑栅线遮挡问题,可适当加宽栅线比例,从而降低串联电阻且有高的填充因子;可对表面钝化及表面陷光结构进行最优化的设计,可得到较低的前表面复合速率和表面反射,从而提高Voc和Jsc;外形美观,尤其适用于光伏建筑一体化;但IBC电池成本较高尚未产业化,IBC电池制程工艺复杂,多次使用掩膜、光刻等半导体技术,成本几乎为常规电池的两倍。

N-IBC电池结构

注释:

1、SiNx Coating:氮化硅反层

2、N+FSF:N+前表面场

3、n-Cz Wafer:N型基底硅片

4、P+emitter:P+发射极

5、N++BSF:N+背场

6、Al2O3 passivation layer:氧化铝钝化层

7、SiNx Coating:氮化硅减反层

8、Ag Grid:银电极

N-IBC工艺生产流程

5、P型IBC(隆基有望主推,目前暂定位分布式)

P-IBC技术,是在隆基出来后大家才开始比较关注,隆基的P-IBC技术为HPBC,以P型硅片为基底。其实早在16-17年TNO宣传P型IBC结构。P-IBC加了个LPCVD其他的与PERC兼容,激光有点差别,90%兼容。P-IBC背结结构,效率有优势,目前还是偏向于单面,双面率不到50%,定位成分布式产品。P-IBC有机会成本与PERC接近,效率做上去就是24.5%-25%,实现1-3分人民币/W成本差距。

两种P-IBC电池结构

工艺流程①:刻蚀掩膜

工艺流程②:全激光

其他企业P-IBC进展:

江苏日托于2021年3月申请的专利《一种P型IBC电池的制备方法》,采用P 型硅片作为衬底,正背面均无需硼掺杂,且不需要掩膜和光刻,工艺步骤简单,将传统 IBC复杂的过程(18步)简化为12步,生产成本明显降低。

S01:对P型单晶硅基底进行化学清洗和碱抛光,去除硅基底表面的机械损伤层和污 染物,且使硅基底正背表面形貌较为平坦。

S02双面沉积氧化硅和非晶硅膜层:抛光后的基底正背面沉积氧化硅层和非晶硅 层。

S03背面P扩散、退火:对背面非晶硅层进行磷掺杂处理,后高温退火处理,非晶硅 转化为多晶硅。

S04背面激光刻蚀:利用纳秒级或皮秒激光对背面进行图案化处理。

S05去除正侧面PSG:在S02和S03过程中,同时会在基底正面以及侧面形成磷硅玻璃层,即PSG,采用HF酸去除;

S06碱制绒:利用KOH溶液使基底正面和背面局部区域构造为金字塔绒面结构。

S07双面沉积AlOx膜层:以原子层沉积方式在基底正背面沉积一层致密的氧化铝薄 膜。

S08背面沉积减反射膜层:以PECVD的方式在基底背面沉积氮化硅、氮氧化硅中的一 种或多种叠层膜。

S09正面沉积减反射膜层:以PECVD的方式在基底正面沉积氮化硅、氮氧化硅中的一 种或多种叠层膜。

S10背面激光开膜:利用纳秒级或皮秒级激光对背面减反射层和钝化膜叠层进行开 膜处理

S11丝网印刷正负电极:N区印刷负电极Ag浆,P区印刷正电极Al浆。

S12烧结:正电极Al浆和负电极Ag浆共烧结,形成良好的欧姆接触。

这种方法的变化在于

(1)利用P型单晶硅衬底作为P区,正背面均无需硼掺杂,且无 需掩膜和光刻,工艺步骤简单;

(2)P区正电极采用Al浆,Ag浆使用量降低50%,且采用P 型单晶硅作为基底,明显降低了生产成本。激光设备在此方法下得到比较好的应用。设备环节省去了比较昂贵离子注入和光刻掩膜设备,金属化环节采用高温银浆与铝 浆,金属化成本同步降低,增加设备仅为激光设备与部分清洗设备,初步估计改良后P 型IBC设备与PERC/TOPcon设备成本较为接近,龙头企业规模化采购,降低投资成本,预计单GW投资额约在1.9-2.1亿元。

平台声明:该文观点仅代表作者本人,零碳未来网 系信息发布平台,我们仅提供信息存储空间服务。

发表评论 取消回复